No setor de eletrônicos, os fornos de atmosfera são a pedra angular da fabricação de semicondutores. Eles criam os ambientes hipercontrolados e isentos de oxigênio necessários para fabricar os microchips no coração de quase todos os dispositivos modernos. Processos chave como dopagem, difusão e recozimento dependem desses fornos para alterar com precisão as propriedades elétricas das wafers de silício sem introduzir contaminação catastrófica.

O desafio fundamental na fabricação de eletrônicos não é apenas construir componentes pequenos, mas manipular as propriedades atômicas dos materiais com pureza absoluta. Os fornos de atmosfera são a tecnologia crítica que torna isso possível, servindo como ambientes imaculados onde os blocos de construção fundamentais dos circuitos integrados são forjados.

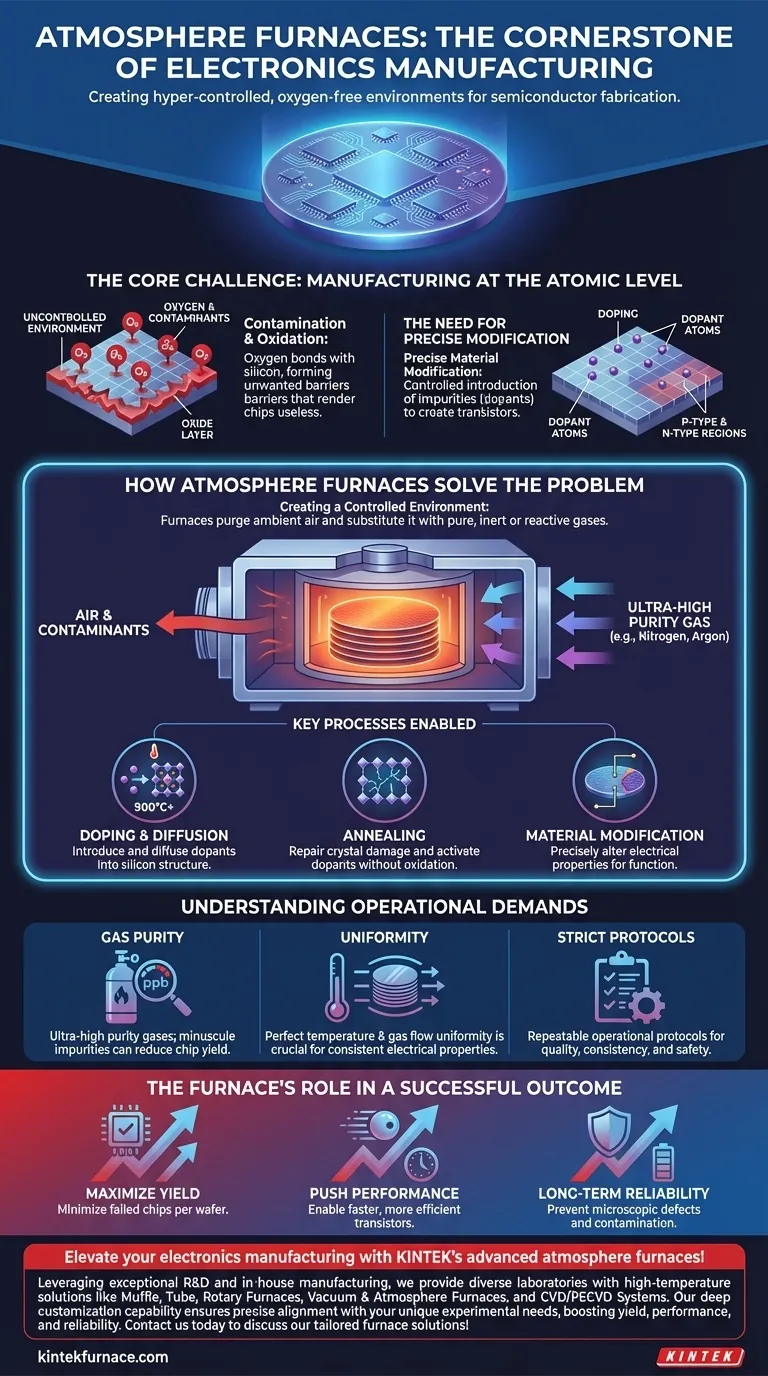

O Desafio Central: Fabricação em Nível Atômico

A eletrônica moderna opera em uma escala onde um único átomo fora do lugar pode fazer um dispositivo falhar. Todo o processo de fabricação de semicondutores é uma batalha contra a contaminação ambiental e a imperfeição física.

O Problema da Contaminação

Um circuito integrado é construído camada por camada em uma wafer de silício. Durante o processamento em alta temperatura, gases reativos no ar — especialmente oxigênio — se ligarão prontamente ao silício, formando uma camada indesejada de dióxido de silício.

Essa oxidação não intencional pode bloquear a introdução de elementos necessários ou criar barreiras isolantes onde deveriam existir caminhos condutores, inutilizando o chip.

A Necessidade de Modificação Precisa do Material

Uma wafer de silício pura não é um semicondutor útil por si só. Sua capacidade de conduzir eletricidade deve ser modificada com precisão em áreas específicas.

Esse processo, conhecido como dopagem, envolve a introdução de um número minúsculo e controlado de átomos de impureza (dopantes) na rede cristalina do silício. É isso que cria as regiões do tipo "p" e do tipo "n" que formam os transistores, os interruptores básicos de ligar/desligar da lógica digital.

Como os Fornos de Atmosfera Solucionam o Problema

Um forno de atmosfera é fundamentalmente uma câmara onde a temperatura e o ambiente gasoso são controlados com extrema precisão. Sua principal função é eliminar o ar ambiente imprevisível e substituí-lo por uma mistura de gás específica e pura.

Criação de um Ambiente Controlado

O forno é primeiro purgado do ar e, em seguida, preenchido com um gás inerte, como nitrogênio ou argônio, que não reagirá com o silício, ou um gás reativo específico que faz parte do processo químico pretendido.

Essa atmosfera controlada garante que as únicas reações químicas que ocorrem são aquelas projetadas pelos engenheiros.

Processos Chave Habilitados por Este Controle

Dopagem e Difusão: Para introduzir dopantes, as wafers são colocadas no forno juntamente com a fonte de dopante. Em altas temperaturas (muitas vezes acima de 900°C), os átomos de dopante ganham energia suficiente para se mover, ou difundir, para a estrutura cristalina do silício. A atmosfera controlada garante que apenas os dopantes desejados sejam introduzidos.

Recozimento (Annealing): Após processos como a implantação iônica (outro método de dopagem) danificarem a estrutura cristalina do silício, a wafer deve ser aquecida em um processo chamado recozimento. Isso permite que a rede cristalina se repare e "ative" corretamente os dopantes. Realizar isso em um forno de atmosfera evita que a wafer oxide durante esta fase crítica de cicatrização.

Compreendendo as Demandas Operacionais

A eficácia de um forno de atmosfera na eletrônica não é garantida. Depende do cumprimento de padrões extraordinariamente altos de controle operacional, onde praticamente não há margem para erro.

A Natureza Implacável da Pureza do Gás

Os gases utilizados, como nitrogênio e argônio, devem ser de ultra-alta pureza, frequentemente medidos em partes por bilhão. Mesmo impurezas minúsculas no suprimento de gás podem ser uma fonte de contaminação que reduz o rendimento de chips funcionais de cada wafer.

A Tirania da Uniformidade

A temperatura e o fluxo de gás devem ser perfeitamente uniformes em todas as wafers no forno, e de um lote para o outro. Qualquer variação de temperatura pode fazer com que os dopantes se difundam em taxas diferentes, levando a propriedades elétricas inconsistentes em todo o chip e a um dispositivo com falha.

Protocolos Rígidos São Inegociáveis

A manutenção do forno — desde a limpeza da câmara até a calibração de sensores e o gerenciamento de linhas de gás — é fundamental. Protocolos operacionais rigorosos e repetíveis são essenciais para garantir a qualidade do processo, a consistência e a segurança no manuseio de altas temperaturas e gases especiais.

O Papel do Forno em um Resultado Bem-Sucedido

A função do forno de atmosfera está diretamente ligada aos três objetivos principais da fabricação de semicondutores: rendimento, desempenho e confiabilidade.

- Se seu foco principal é maximizar o rendimento da produção: O trabalho mais importante do forno é fornecer pureza de atmosfera absoluta e uniformidade de temperatura perfeita para minimizar o número de chips defeituosos por wafer.

- Se seu foco principal é impulsionar o desempenho do dispositivo: O forno deve possibilitar ciclos de dopagem e recozimento precisos e repetíveis que criem as propriedades elétricas exatas necessárias para transistores mais rápidos e eficientes.

- Se seu foco principal é a confiabilidade do dispositivo a longo prazo: O forno serve para prevenir os defeitos microscópicos e a contaminação que, embora não causem falha imediata, podem levar à quebra do dispositivo ao longo de sua vida útil operacional.

Em última análise, o forno de atmosfera não é meramente um equipamento de aquecimento; é o ambiente fundamental que possibilita a engenharia em nível atômico da eletrônica moderna.

Tabela Resumo:

| Aspecto | Papel no Setor de Eletrônicos |

|---|---|

| Função Central | Cria ambientes controlados e isentos de oxigênio para processos de semicondutores |

| Processos Chave | Dopagem, difusão, recozimento para modificar as propriedades da wafer de silício |

| Benefícios | Previne contaminação, garante temperatura uniforme, aumenta o desempenho e o rendimento do chip |

| Demandas Operacionais | Requer ultra-alta pureza de gás, protocolos rigorosos e controle preciso de temperatura |

Eleve sua fabricação de eletrônicos com os fornos de atmosfera avançados da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções de alta temperatura como Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante um alinhamento preciso com suas necessidades experimentais exclusivas, aumentando o rendimento, o desempenho e a confiabilidade. Entre em contato conosco hoje para discutir como nossas soluções de forno personalizadas podem transformar seus processos de semicondutores!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial