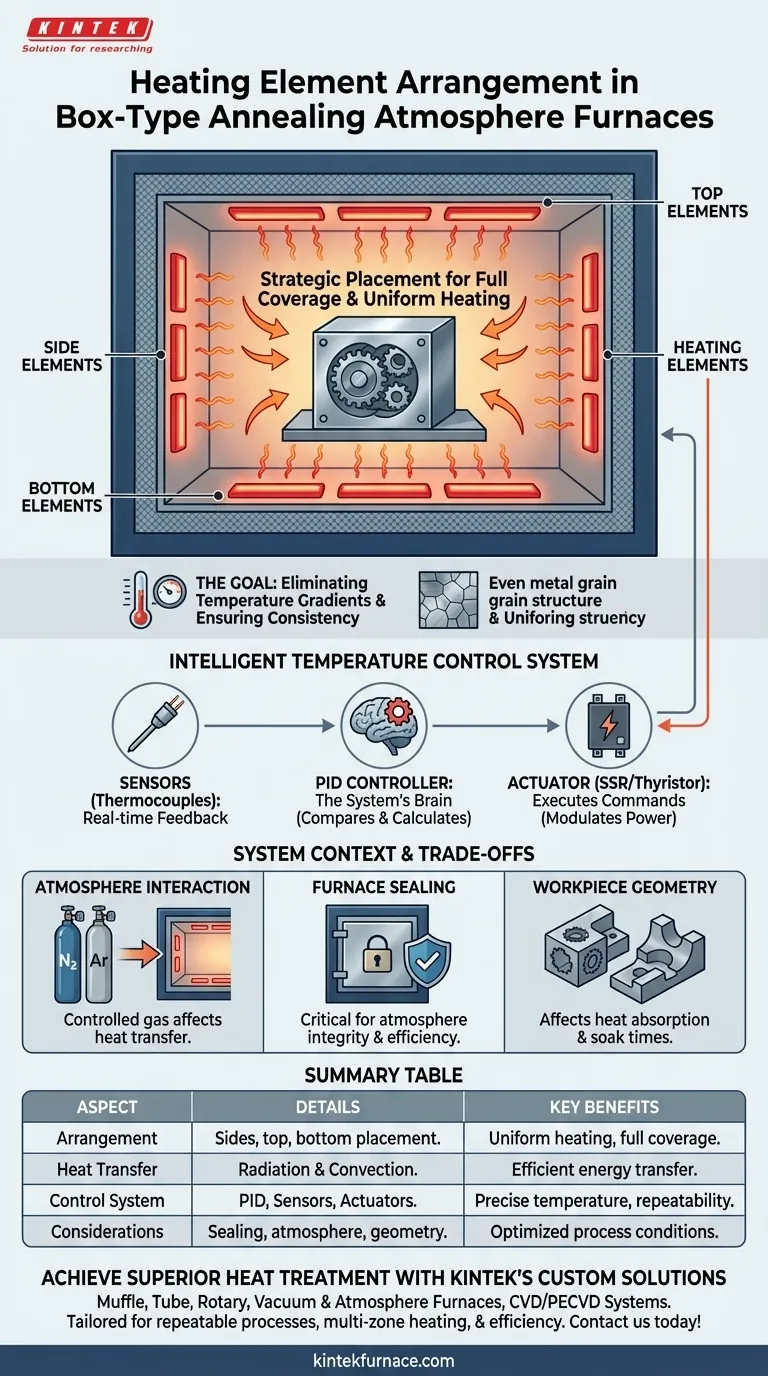

Em um forno de recozimento a gás de caixa, os elementos de aquecimento são colocados estrategicamente para envolver a carga de trabalho. Eles são dispostos nas laterais, na parte superior e/ou na parte inferior da câmara do forno. Este layout distribuído é a base para alcançar a temperatura uniforme necessária para um tratamento térmico de alta qualidade.

A colocação física dos elementos de aquecimento é apenas o primeiro passo. A verdadeira uniformidade de temperatura é alcançada pela combinação desse layout distribuído com um sistema de controle de temperatura sofisticado e em tempo real que ajusta constantemente a potência com base no feedback dos sensores.

O Princípio do Aquecimento Uniforme

O objetivo central de engenharia por trás da disposição dos elementos de aquecimento é eliminar as variações de temperatura dentro da câmara do forno. Qualquer diferença de temperatura significativa, ou "ponto quente", pode levar a propriedades inconsistentes do material na peça final.

Disposição Estratégica para Cobertura Total

Ao posicionar os elementos de aquecimento em múltiplas faces do interior do forno (laterais, superior, inferior), o projeto garante que nenhuma parte da carga de trabalho esteja muito distante de uma fonte de calor. Este arranjo envolve a peça de trabalho em calor.

Mecanismos de Transferência de Calor

Este arranjo usa principalmente dois métodos para transferir energia para a peça de trabalho:

- Radiação: Os elementos brilham em altas temperaturas, irradiando energia térmica em todas as direções, que é absorvida pelas superfícies da peça de trabalho.

- Convecção: Os elementos aquecem o gás de atmosfera controlada dentro do forno, que então circula e transfere calor para a peça de trabalho.

O Objetivo: Eliminar Gradientes de Temperatura

Para processos como o recozimento, mesmo um pequeno gradiente de temperatura em uma peça de metal pode resultar em crescimento de grão desigual ou alívio de tensão incompleto. O arranjo de elementos multi-face é projetado especificamente para fornecer aquecimento igual de todas as direções, garantindo que toda a carga de trabalho atinja e mantenha a temperatura alvo uniformemente.

Como a Temperatura Precisa é Mantida

O layout físico dos elementos funciona em conjunto com um sistema de controle inteligente. Este sistema atua como o cérebro do forno, garantindo que a temperatura não apenas aqueça, mas permaneça precisamente no ponto de ajuste.

O Papel dos Sensores de Temperatura

Termopares ou outros sensores são colocados dentro da câmara do forno para fornecer dados de temperatura constantes e em tempo real. Esse feedback é a entrada crítica para o sistema de controle.

O Controlador PID: O Cérebro do Sistema

O controlador de temperatura, tipicamente usando um algoritmo PID (Proporcional-Integral-Derivativo), processa os dados dos sensores. Ele compara a temperatura real com o ponto de ajuste desejado e calcula a quantidade precisa de energia necessária para corrigir qualquer desvio.

Atuadores: Executando Comandos

O controlador envia seus comandos para um atuador, como um regulador de tiristor ou relé de estado sólido (SSR). Este dispositivo modula a energia elétrica que flui para os elementos de aquecimento, aumentando ou diminuindo sua saída para manter a temperatura exata exigida pelo processo.

Compreendendo o Contexto do Sistema e as Trocas

O arranjo dos elementos de aquecimento não opera isoladamente. Sua eficácia está diretamente ligada ao projeto geral do forno e à aplicação específica.

Interação com a Atmosfera Controlada

O tipo de gás usado para a atmosfera controlada (por exemplo, nitrogênio, argônio) tem suas próprias propriedades térmicas. O sistema de controle deve levar em consideração como esse gás ajuda ou dificulta a transferência de calor para garantir um gerenciamento preciso da temperatura.

A Importância da Vedação do Forno

Uma vedação confiável na porta do forno é crítica. Qualquer vazamento permite que a atmosfera controlada escape e que o ar externo entre, o que não só compromete o tratamento do material, mas também causa perda de calor e instabilidade de temperatura, forçando o sistema de aquecimento a trabalhar mais.

A Geometria da Carga de Trabalho é Importante

Embora o forno forneça um ambiente de aquecimento uniforme, o tamanho e a forma da própria peça de trabalho podem afetar a forma como ela absorve o calor. Peças grandes ou complexas podem exigir tempos de permanência mais longos ou racks de carregamento especializados para garantir que sua temperatura central corresponda à temperatura da superfície.

Fazendo a Escolha Certa Para o Seu Objetivo

O projeto do sistema de aquecimento e controle deve estar alinhado com suas necessidades específicas de processamento de materiais.

- Se o seu foco principal for a repetibilidade do processo: Priorize um forno com um controlador PID de alta qualidade e múltiplos sensores de temperatura bem posicionados para o feedback e controle mais precisos.

- Se o seu foco principal for tratar formas complexas: Informe-se sobre fornos com aquecimento multizona, onde diferentes bancos de elementos podem ser controlados independentemente para fornecer calor personalizado a diferentes áreas.

- Se o seu foco principal for a eficiência operacional: Avalie de perto a qualidade do isolamento do forno e das vedações da porta, pois isso afeta diretamente o consumo de energia e o uso da atmosfera.

Compreender esta interação entre o projeto físico e o controle inteligente é fundamental para alcançar resultados ótimos em seus processos de tratamento térmico.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Disposição dos Elementos de Aquecimento | Colocados nas laterais, superior e/ou inferior da câmara do forno para cobertura total |

| Mecanismos de Transferência de Calor | Radiação e convecção dos elementos para a peça de trabalho |

| Sistema de Controle de Temperatura | Usa controladores PID, termopares e reguladores de tiristor para ajustes em tempo real |

| Benefícios Principais | Aquecimento uniforme, eliminação de gradientes de temperatura, repetibilidade aprimorada do processo |

| Considerações | Afetado pela vedação do forno, tipo de atmosfera e geometria da peça de trabalho |

Alcance Tratamento Térmico Superior com Soluções Personalizadas da KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubulares, Rotativos, a Vácuo e a Gás, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais únicos. Se você precisa de controle preciso de temperatura para processos repetíveis, aquecimento multizona para formas complexas ou projetos energeticamente eficientes, podemos adaptar um forno às suas necessidades.

Entre em contato conosco hoje para discutir como nossa experiência pode melhorar seus resultados de tratamento térmico e aumentar a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material