Em resumo, os fornos de atmosfera são usados na fabricação de semicondutores para aquecer precisamente wafers de silício em um ambiente gasoso rigorosamente controlado. Esse controle é essencial para etapas críticas de fabricação como recozimento, difusão, oxidação e deposição de filmes finos, que coletivamente formam os circuitos integrados em um chip.

O propósito fundamental de um forno de atmosfera não é meramente aquecer o wafer, mas criar um ambiente químico específico e ultrapuro. Isso evita reações indesejadas e contaminação, permitindo que os engenheiros alterem intencionalmente as propriedades do material do wafer com precisão em nível atômico.

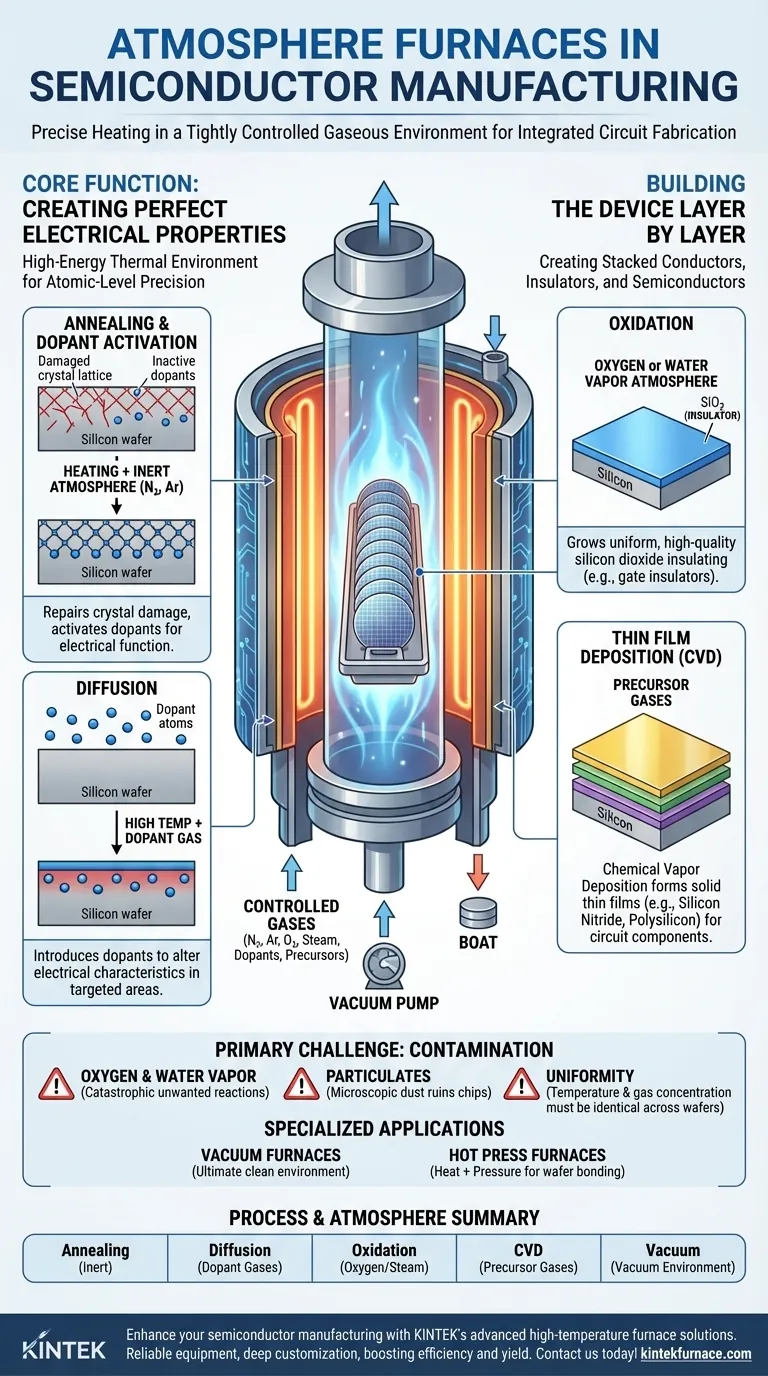

A Função Principal: Criação de Propriedades Elétricas Perfeitas

A fabricação de semicondutores é um processo de construção e alteração metódica de camadas em um wafer de silício. Fornos de atmosfera fornecem o ambiente térmico de alta energia necessário para impulsionar essas mudanças.

Recozimento e Ativação de Dopantes

Depois que os íons (dopantes) são implantados no silício para alterar sua condutividade elétrica, a estrutura cristalina do wafer é danificada.

O recozimento é um processo de aquecimento realizado em uma atmosfera inerte (como nitrogênio ou argônio) para reparar esse dano na rede cristalina. Ele também serve para "ativar" os dopantes, movendo-os para as posições corretas dentro do cristal para que possam funcionar eletricamente.

Difusão

A difusão é outro método para introduzir dopantes. Os wafers são colocados em um forno, e um gás específico contendo os átomos dopantes desejados é introduzido.

Em altas temperaturas, esses átomos se difundem do gás para a superfície do wafer de silício, alterando suas características elétricas em áreas específicas. O controle do forno sobre a temperatura e a concentração de gás dita o perfil final do dopante.

Construindo o Dispositivo Camada por Camada

Os chips modernos consistem em milhões ou bilhões de transistores construídos a partir de camadas empilhadas de materiais condutores, isolantes e semicondutores. Os fornos são críticos para a criação dessas camadas.

Oxidação

Uma das camadas mais cruciais é o dióxido de silício (SiO₂), um excelente isolante elétrico.

Em um forno de oxidação, os wafers são aquecidos em uma atmosfera de oxigênio puro ou vapor de água. Isso faz com que uma camada uniforme e de alta qualidade de SiO₂ "cresça" na superfície do silício, formando os isoladores de porta essenciais para a operação do transistor.

Deposição de Filmes Finos (CVD)

A Deposição Química a Vapor (CVD) é um processo usado para depositar filmes finos de vários materiais no wafer.

Gases precursores são introduzidos em um forno CVD, onde reagem em altas temperaturas na superfície do wafer para formar um filme sólido, como nitreto de silício (um isolante) ou polissilício (um condutor). É assim que os "fios" e outros componentes do circuito são construídos.

Aplicações Especializadas de Fornos

Diferentes etapas de fabricação requerem diferentes tipos de controle de atmosfera.

- Fornos a Vácuo criam um ambiente quase inteiramente livre de moléculas de gás. Esta é a atmosfera limpa definitiva, usada para processos como limpeza de superfície e tratamentos térmicos onde qualquer reação com gases ambientais deve ser evitada.

- Fornos de Prensa a Quente aplicam calor e pressão mecânica. Eles são usados para tarefas como a união de wafers, onde dois wafers semicondutores separados são fisicamente unidos para criar estruturas 3D avançadas.

Compreendendo o Desafio Primário: Contaminação

A precisão extrema exigida na fabricação de semicondutores significa que qualquer desvio do ambiente pretendido é uma fonte potencial de falha. Este é o desafio central que os fornos de atmosfera são projetados para resolver.

O Inimigo: Oxigênio e Vapor de Água

Para qualquer processo não destinado à oxidação, a presença de mesmo vestígios de oxigênio ou vapor de água é catastrófica. A oxidação indesejada pode criar camadas isolantes não intencionais, alterar as propriedades do material e causar falha do dispositivo. Uma atmosfera inerte ou a vácuo é a única solução.

O Risco de Partículas

Os fornos também devem ser impecavelmente limpos. Uma única partícula de poeira microscópica caindo em um wafer antes ou durante um processo térmico pode bloquear uma etapa de deposição ou gravação, criando um defeito que arruína o chip inteiro.

A Demanda por Uniformidade

A temperatura em um wafer de 300 mm (e de wafer para wafer) deve ser incrivelmente uniforme. Qualquer variação de temperatura pode fazer com que as camadas cresçam com espessuras diferentes ou que os dopantes se difundam de forma desigual, levando a um desempenho inconsistente entre os chips no wafer.

Combinando o Forno com a Etapa de Fabricação

A escolha da tecnologia de forno certa é ditada inteiramente pela etapa de processo específica que está sendo realizada.

- Se o seu foco principal é depositar filmes finos complexos: Você usará um forno CVD, otimizado para fluxo de gás preciso e reações químicas na superfície do wafer.

- Se o seu foco principal é ativar dopantes ou reparar danos cristalinos: Um forno de recozimento que fornece uma atmosfera de gás inerte (não reativa) é a ferramenta correta.

- Se o seu foco principal é o crescimento de uma camada isolante de alta qualidade: Um forno de oxidação é projetado especificamente para introduzir um ambiente controlado de oxigênio ou vapor.

- Se o seu foco principal é garantir pureza absoluta para tratamento térmico: Um forno a vácuo é essencial para remover virtualmente todas as moléculas de gás reativas.

Em última análise, o controle preciso oferecido pelos fornos de atmosfera é o que transforma um simples wafer de silício na base complexa de todos os eletrônicos modernos.

Tabela Resumo:

| Processo | Propósito | Atmosfera Utilizada |

|---|---|---|

| Recozimento | Reparar danos cristalinos, ativar dopantes | Inerte (p. ex., nitrogênio, argônio) |

| Difusão | Introduzir dopantes no silício | Gases dopantes específicos |

| Oxidação | Crescer camadas isolantes de dióxido de silício | Oxigênio ou vapor de água |

| CVD | Depositar filmes finos (p. ex., nitreto de silício) | Gases precursores para reações |

| Processamento a Vácuo | Garantir pureza, prevenir contaminação | Ambiente de vácuo |

Aprimore sua fabricação de semicondutores com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando a excepcional P&D e fabricação interna, fornecemos a diversos laboratórios equipamentos confiáveis como Fornos Mufla, Tubo, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais únicas, impulsionando a eficiência e o rendimento. Entre em contato hoje para discutir como podemos apoiar seus processos críticos!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais