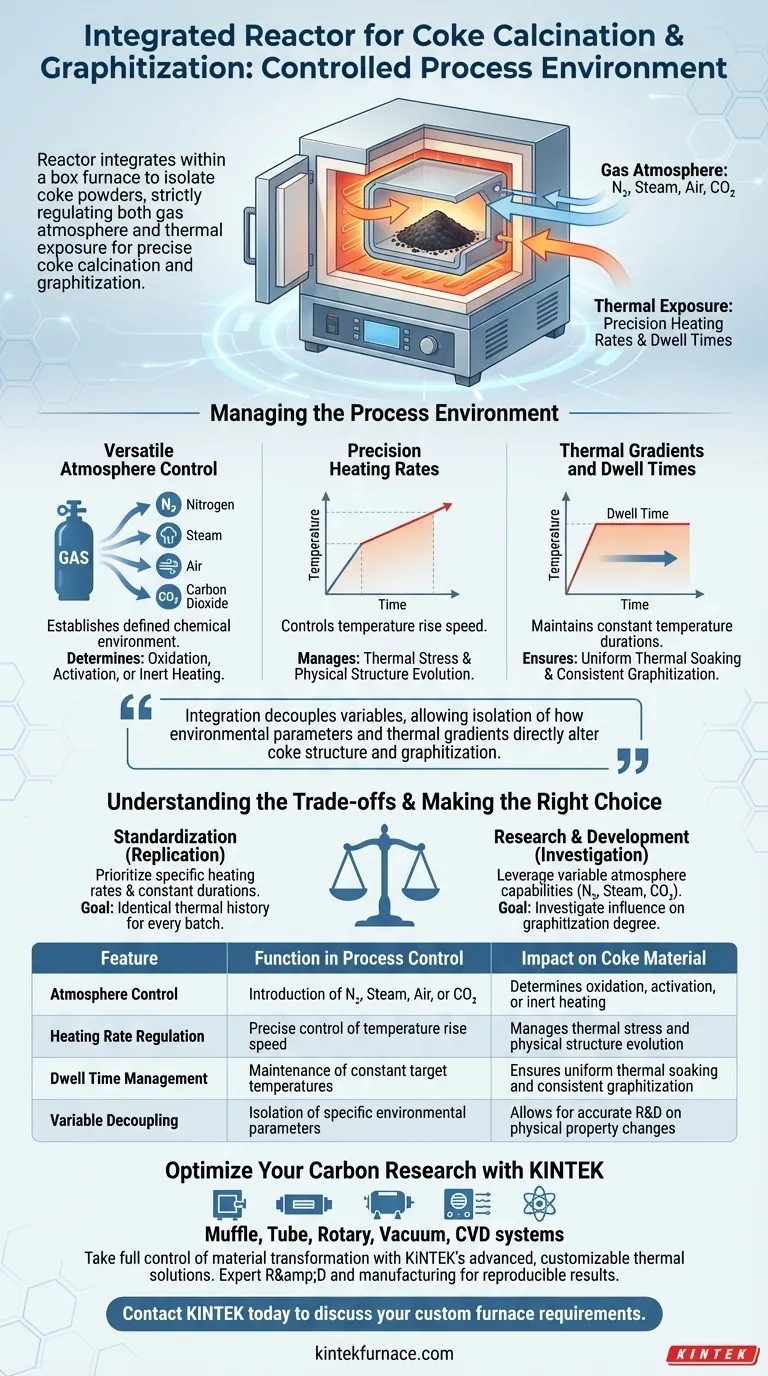

Um reator integrado em um forno de caixa mantém um ambiente de processo controlado ao isolar os pós de coque dentro de uma câmara especializada que regula estritamente tanto a atmosfera gasosa quanto a exposição térmica. Essa configuração permite a introdução precisa de gases específicos — como nitrogênio, vapor, ar ou dióxido de carbono — enquanto impõe simultaneamente taxas de aquecimento exatas e durações de temperatura constantes para garantir um tratamento térmico padronizado.

Essa integração é essencial para desacoplar variáveis, permitindo que os pesquisadores isolem como parâmetros ambientais específicos e gradientes térmicos alteram diretamente a estrutura física e o grau de grafitação no coque.

Gerenciando o Ambiente do Processo

Controle Versátil da Atmosfera

A função principal do reator integrado é estabelecer um ambiente químico definido, distinto do ar ambiente.

O sistema permite a introdução de vários agentes, incluindo nitrogênio, vapor, ar ou dióxido de carbono. Essa capacidade é crucial para determinar se o coque passa por oxidação, ativação ou aquecimento inerte durante o processo.

Taxas de Aquecimento de Precisão

Ao contrário da queima padrão, essa configuração fornece controle sobre taxas de aquecimento específicas.

Ao regular a rapidez com que a temperatura aumenta, o sistema controla o estresse térmico e a entrada de energia aplicados aos pós de coque. Este é um fator chave para determinar como a estrutura física do material evolui.

Gradientes Térmicos e Tempos de Permanência

Para alcançar uma grafitação consistente, o sistema gerencia gradientes de temperatura e mantém durações de temperatura constantes.

Esses "tempos de permanência" permitem que o material "aqueça" em uma temperatura alvo, garantindo que os efeitos térmicos permeiem o pó uniformemente. Essa uniformidade é necessária para produzir dados padronizados sobre a transformação do material.

Compreendendo as Compensações

A Complexidade da Padronização

Embora essa configuração ofereça precisão, ela depende fortemente do controle rígido de múltiplas variáveis interativas.

Como o sistema é projetado para investigar como pequenas mudanças nos parâmetros ambientais influenciam a grafitação, qualquer desvio no fluxo de gás ou gradiente térmico pode alterar a estrutura física do coque. Alcançar o "tratamento térmico padronizado" prometido pelo sistema requer monitoramento rigoroso para garantir a reprodutibilidade entre lotes.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a utilidade de um sistema de reator integrado, alinhe seus parâmetros de processo com seus objetivos específicos:

- Se seu foco principal é a Padronização: Priorize a replicação de taxas de aquecimento específicas e durações de temperatura constantes para garantir que cada lote de pó de coque receba um histórico térmico idêntico.

- Se seu foco principal é Pesquisa e Desenvolvimento: Aproveite as capacidades de atmosfera variável (alternando entre nitrogênio, vapor ou CO2) para investigar como diferentes parâmetros ambientais influenciam especificamente o grau de grafitação.

Ao manipular precisamente essas variáveis térmicas e atmosféricas, você ganha a capacidade de projetar a estrutura física do coque com alta previsibilidade.

Tabela Resumo:

| Recurso | Função no Controle de Processo | Impacto no Material de Coque |

|---|---|---|

| Controle de Atmosfera | Introdução de N2, Vapor, Ar ou CO2 | Determina aquecimento por oxidação, ativação ou inerte |

| Regulação da Taxa de Aquecimento | Controle preciso da velocidade de aumento da temperatura | Gerencia o estresse térmico e a evolução da estrutura física |

| Gerenciamento do Tempo de Permanência | Manutenção de temperaturas alvo constantes | Garante imersão térmica uniforme e grafitação consistente |

| Desacoplamento Variável | Isolamento de parâmetros ambientais específicos | Permite P&D preciso sobre mudanças nas propriedades físicas |

Otimize Sua Pesquisa de Carbono com a KINTEK

Assuma o controle total da sua transformação de material com as soluções térmicas avançadas da KINTEK. Apoiados por P&D e fabricação especializados, oferecemos sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho, todos totalmente personalizáveis para atender às suas necessidades específicas de pesquisa. Se você está padronizando a calcinação de coque ou explorando parâmetros complexos de grafitação, nossos sistemas de fornos integrados fornecem a precisão atmosférica e a uniformidade térmica necessárias para resultados reproduzíveis.

Pronto para elevar o processamento térmico do seu laboratório? Entre em contato com a KINTEK hoje para discutir suas necessidades de forno personalizado com nossos especialistas.

Guia Visual

Referências

- P. Nanthagopal R. Sachithananthan. Analytical Review on Impact of Catalytic Coke Formation on Reactor Surfaces During the Thermal Cracking Process. DOI: 10.5281/zenodo.17985550

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais desafios estão associados ao uso de atmosferas inertes? Supere Custos, Segurança e Complexidade

- Quais são os processos industriais comuns realizados com o uso de um forno caixa com atmosfera controlada? Descubra Aplicações Chave para o Processamento de Materiais

- Qual papel um forno de recozimento de alta temperatura desempenha na produção de sensores de pressão de alumínio-silício?

- Por que uma atmosfera de argônio de alta pureza é necessária durante a moagem mecânica de pós de superligas à base de cobalto?

- Quais são os principais propósitos de um forno de atmosfera controlada? Alcançar Processamento e Proteção de Materiais Precisos

- Como o forno tipo caixa com atmosfera protetora é aplicado no tratamento térmico de metais? Aprimore as propriedades dos metais com atmosferas controladas

- Como são chamados os fornos de atmosfera selada e quais são as suas características? Descubra Soluções de Tratamento Térmico de Precisão

- Como os sistemas de controle de vácuo e atmosfera mitigam erros experimentais? Garanta precisão em altas temperaturas