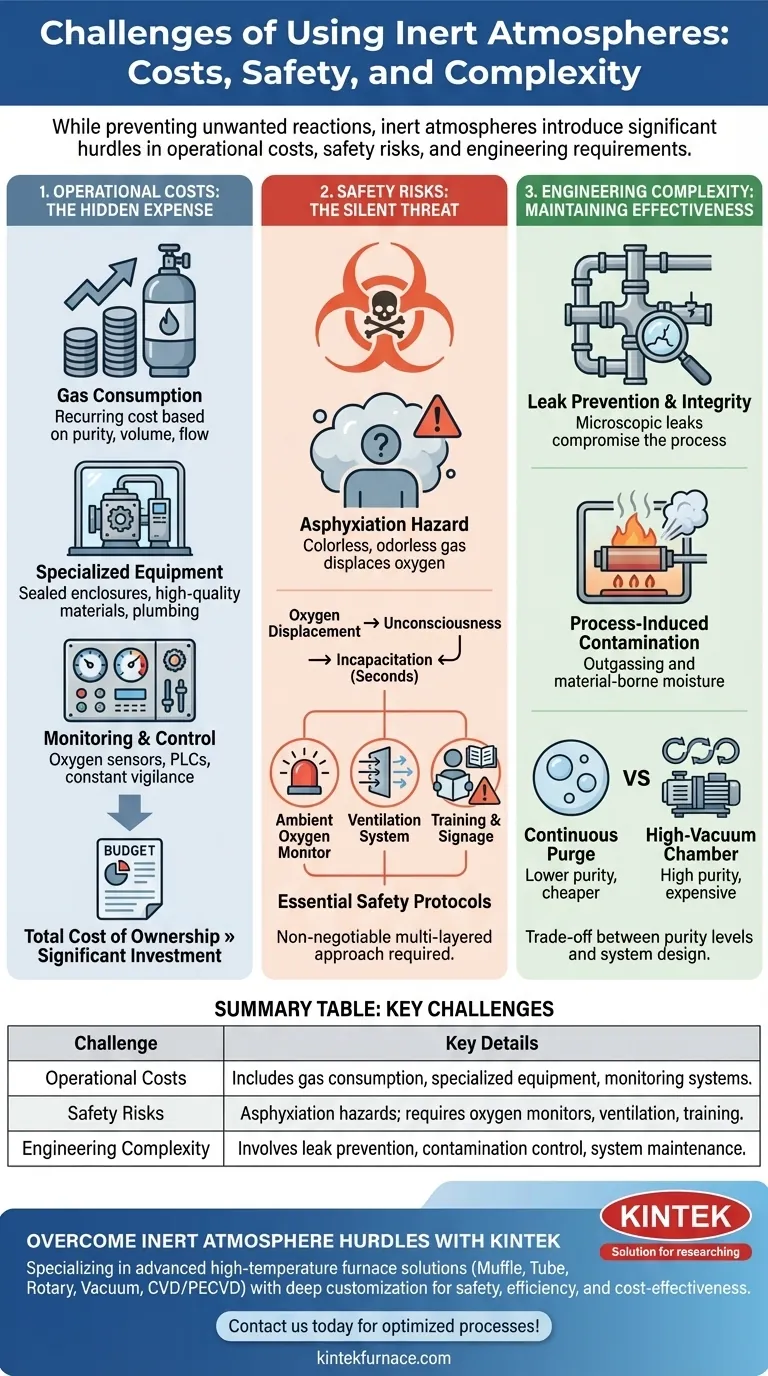

Embora incrivelmente eficazes para prevenir reações químicas indesejadas, os principais desafios do uso de atmosferas inertes são os custos operacionais significativos, riscos críticos de segurança como asfixia e a complexidade de engenharia necessária para implementá-las e mantê-las eficazmente. Estas não são considerações menores, mas sim obstáculos fundamentais que devem ser abordados em qualquer projeto de sistema.

O desafio central não é simplesmente introduzir um gás inerte, mas projetar um sistema completo que possa manter de forma confiável um ambiente não reativo, garantindo a segurança do pessoal e gerenciando os custos operacionais contínuos.

Os Custos Ocultos: Além do Próprio Gás

Adotar uma atmosfera inerte é um investimento que se estende muito além do preço do nitrogênio ou argônio. O custo total de propriedade é frequentemente impulsionado pela infraestrutura de suporte.

Consumo Direto de Gás

O preço do gás inerte é uma despesa operacional recorrente. Os custos são ditados pelo nível de pureza necessário, o volume preciso e a taxa de fluxo necessária para deslocar o oxigênio e compensar quaisquer vazamentos do sistema.

Equipamentos e Infraestrutura Especializados

Equipamentos padrão raramente são suficientes. Atingir um ambiente inerte geralmente requer invólucros selados como luvas (gloveboxes), fornos de tratamento térmico especialmente projetados ou sistemas a vácuo capazes de primeiro remover o ar ambiente antes de reabastecer com o gás inerte.

Isso inclui encanamentos especializados, vedações de alta qualidade e materiais não reativos para prevenir contaminação e vazamentos, tudo o que adiciona um custo de capital significativo.

Sistemas de Monitoramento e Controle

Não se pode simplesmente encher uma câmara e esperar o melhor. Manter a atmosfera requer vigilância constante, tipicamente através de sistemas automatizados. Isso significa investir em sensores de oxigênio, medidores de pressão e controladores lógicos programáveis (PLCs) para gerenciar o fluxo de gás e os ciclos de purga.

O Risco Silencioso: Gerenciando os Perigos de Asfixia

O desafio mais grave é o risco à vida humana. Como os gases inertes deslocam o oxigênio, eles criam uma ameaça imediata e silenciosa em qualquer espaço fechado ou mal ventilado.

O Perigo do Deslocamento de Oxigênio

Gases inertes como nitrogênio e argônio são incolores e inodoros. Eles não provocam sensação de sufocamento ou outros sinais de alerta do corpo antes que uma pessoa perca a consciência. Um indivíduo pode entrar em um ambiente deficiente em oxigênio e ficar incapacitado em segundos.

Protocolos Essenciais de Segurança

Mitigar esse risco é inegociável. Requer uma abordagem de segurança em várias camadas, incluindo monitores de oxigênio ambiente com alarmes, sistemas de ventilação robustos, sinalização de aviso clara e treinamento rigoroso para todo o pessoal que trabalha próximo ao equipamento.

O Obstáculo da Engenharia: Mantendo a Eficácia

Criar uma atmosfera inerte é um desafio; manter sua pureza durante a operação é outro completamente diferente. A eficácia do sistema é constantemente ameaçada pela contaminação.

A Batalha Constante Contra Vazamentos

Mesmo vazamentos microscópicos em vedações, soldas ou acessórios podem permitir que o oxigênio atmosférico se infiltre na câmara, comprometendo todo o processo. Projetar, construir e manter um sistema verdadeiramente estanque é um esforço significativo de engenharia.

Contaminação Induzida pelo Processo

O próprio processo pode ser uma fonte de contaminação. Materiais introduzidos na câmara podem carregar umidade e ar absorvidos, que são então liberados. O aquecimento de componentes também pode fazer com que eles "desgaseifiquem", liberando gases presos que poluem o ambiente inerte.

A Troca Entre Pureza e Complexidade

Métodos mais simples, como borbulhamento contínuo de gás ou purga, podem ser mais baratos, mas muitas vezes são menos eficazes para atingir níveis muito baixos de oxigênio. Aplicações de alta pureza exigem sistemas mais complexos e caros, como uma câmara de alto vácuo que é bombeada e reabastecida várias vezes para garantir a pureza.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia para implementar uma atmosfera inerte deve estar alinhada com seus requisitos técnicos específicos e obrigações de segurança.

- Se o seu foco principal é a pureza absoluta para eletrônicos sensíveis ou síntese química: Você deve investir em um sistema selado e de alta integridade, como uma luva (glovebox) ou forno a vácuo com monitoramento contínuo de oxigênio.

- Se o seu foco principal é a prevenção de oxidação em massa em processos como soldagem ou tratamento térmico: Um sistema de purga contínua pode ser suficiente, mas você deve validar sua eficácia e priorizar o monitoramento robusto de segurança para o pessoal.

- Se o seu foco principal é a segurança em qualquer aplicação: Elementos inegociáveis incluem monitores de oxigênio ambiente, ventilação projetada e treinamento abrangente do pessoal sobre os perigos de asfixia.

Em última análise, uma estratégia de inertização bem-sucedida depende de tratar a atmosfera não como uma simples utilidade, mas como um sistema crítico e engenheirado.

Tabela Resumo:

| Desafio | Detalhes Chave |

|---|---|

| Custos Operacionais | Inclui consumo de gás, equipamentos especializados (por exemplo, invólucros selados) e sistemas de monitoramento (por exemplo, sensores de oxigênio). |

| Riscos de Segurança | Perigos de asfixia por deslocamento de oxigênio; requer monitores de oxigênio, ventilação e treinamento. |

| Complexidade de Engenharia | Envolve prevenção de vazamentos, controle de contaminação e manutenção do sistema para pureza e eficácia. |

Com dificuldades com os desafios da atmosfera inerte em seu laboratório? A KINTEK é especialista em soluções avançadas de fornos de alta temperatura como Fornos Mufla, Tubo, Rotativos, a Vácuo & de Atmosfera e Sistemas CVD/PECVD. Com excepcional P&D e fabricação própria, oferecemos personalização profunda para atender precisamente às suas necessidades experimentais exclusivas, garantindo segurança, eficiência e custo-benefício. Entre em contato conosco hoje mesmo para discutir como podemos ajudá-lo a superar esses obstáculos e otimizar seus processos!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio