Em sua essência, um forno tipo caixa com atmosfera protetora é usado para realizar processos críticos de tratamento térmico—como recozimento, têmpera e revenimento—em metais sem causar reações superficiais indesejáveis, como oxidação e incrustação. Ao controlar precisamente o ambiente gasoso dentro da câmara, o forno garante que a integridade da superfície e a composição química do material sejam preservadas, permitindo que os engenheiros alcancem propriedades mecânicas específicas e repetíveis.

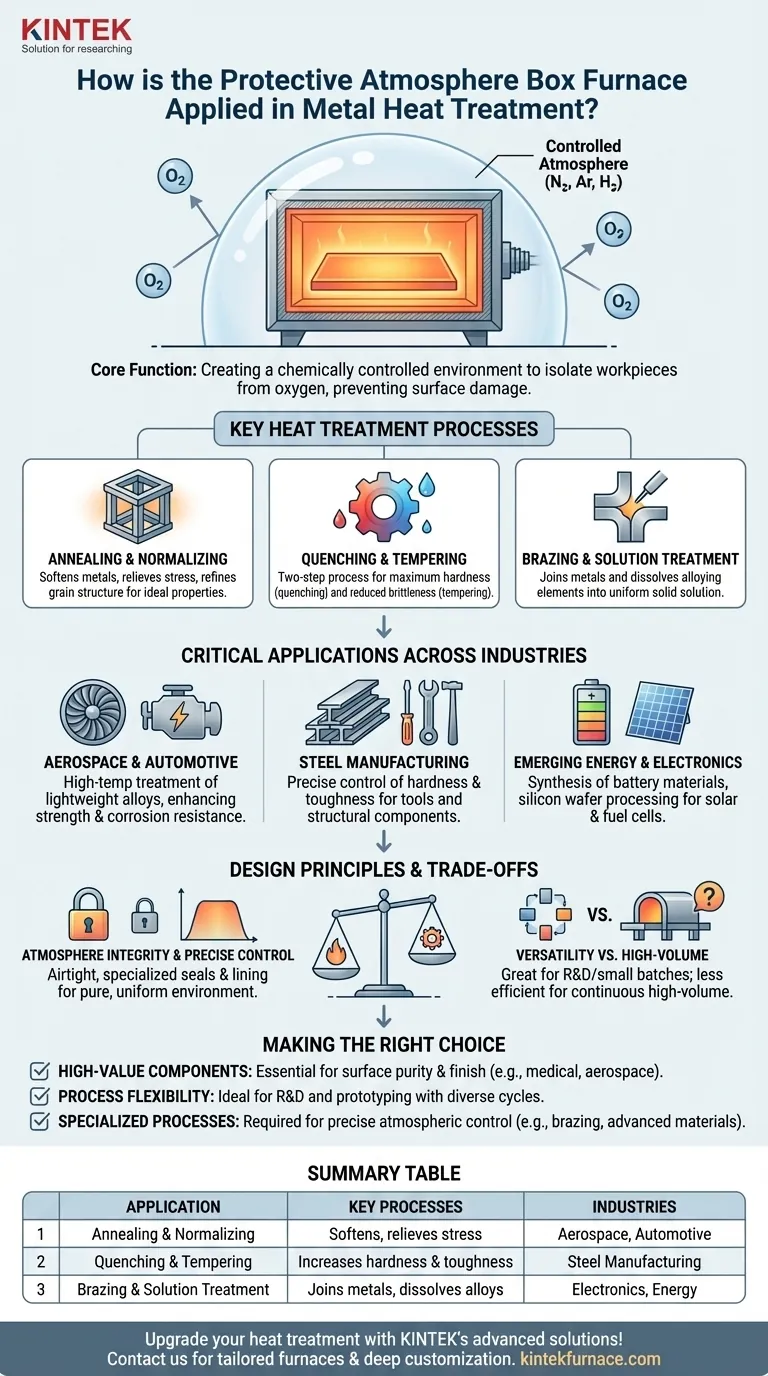

O verdadeiro valor de um forno tipo caixa com atmosfera protetora não é apenas sua capacidade de aquecer metal. Sua função principal é criar um ambiente quimicamente controlado que isola a peça de trabalho do oxigênio, permitindo tratamentos térmicos que de outra forma seriam impossíveis sem danificar a superfície do material.

O Papel Fundamental: Prevenir Reações Superficiais

Quando os metais são aquecidos a altas temperaturas ao ar livre, eles reagem com o oxigênio. Este é um desafio fundamental na metalurgia que um forno de atmosfera protetora é especificamente projetado para resolver.

Eliminando a Oxidação e a Descarbonetação

A reação mais comum é a oxidação, que forma uma camada de incrustação na superfície do metal. Essa incrustação muitas vezes precisa ser removida por meio de processos secundários dispendiosos. Para aços, outro risco é a descarbonetação, onde o carbono é perdido da superfície, tornando-o mais macio e mais fraco. Uma atmosfera protetora previne essas reações destrutivas.

Preservando a Integridade do Material

Ao inundar a câmara de aquecimento com um gás ou mistura de gases específica (como nitrogênio, argônio ou hidrogênio), o oxigênio é deslocado. Isso garante que a química da superfície da peça de trabalho permaneça inalterada durante todo o ciclo de aquecimento e resfriamento, o que é crítico para materiais de alto desempenho e alta pureza.

Principais Processos de Tratamento Térmico Realizados

A versatilidade do forno permite lidar com uma ampla gama de processos térmicos exigidos por diferentes materiais e aplicações.

Recozimento e Normalização

Esses processos são usados para amolecer metais, aliviar tensões internas de etapas de fabricação anteriores e refinar a estrutura de grãos. Materiais como ligas de titânio e aço inoxidável são frequentemente recozidos em atmosfera protetora para obter propriedades ideais sem contaminação superficial.

Têmpera e Revenimento

Este processo de duas etapas é fundamental para o aço. A têmpera envolve resfriamento rápido de uma alta temperatura para atingir a dureza máxima, enquanto o revenimento é um aquecimento subsequente, de baixa temperatura, que reduz a fragilidade e melhora a tenacidade.

Brasagem e Tratamento em Solução

O ambiente controlado também é ideal para brasagem de alta resistência, onde duas peças de metal são unidas usando um metal de adição. Para certas ligas, o tratamento em solução é realizado para dissolver elementos de liga em uma solução sólida uniforme antes do endurecimento subsequente.

Aplicações Críticas em Diversas Indústrias

O controle preciso oferecido por esses fornos os torna indispensáveis em setores onde o desempenho do material não é negociável.

Aeroespacial e Automotiva

Na indústria aeroespacial, os fornos são usados para o tratamento de alta temperatura de ligas leves como titânio e alumínio, aumentando sua resistência e resistência à corrosão. Para a indústria automotiva, eles melhoram a vida útil e a confiabilidade de componentes críticos de motores e transmissões.

Fabricação de Aço

A capacidade de controlar precisamente a dureza e a tenacidade por meio de têmpera e revenimento é um pilar da indústria do aço, desde aços-ferramenta até componentes estruturais.

Energia Emergente e Eletrônica

Esses fornos são cruciais em novos campos. Eles são usados na síntese de materiais catódicos de baterias de íon-lítio, na dopagem e recozimento de wafers de silício para células solares e na preparação de materiais para células de combustível.

Compreendendo as Trocas e os Princípios de Design

Os benefícios de um forno de atmosfera protetora são um resultado direto de seu design especializado, que vem com seu próprio conjunto de considerações.

A Prioridade da Integridade da Atmosfera

O corpo do forno é meticulosamente projetado para ser hermético. Ele apresenta vedações de porta reforçadas, tijolos refratários especializados resistentes à corrosão e tubos e válvulas dedicados para introduzir e manter o gás protetor. Essa complexidade é a compensação para se obter um ambiente puro e controlado.

A Necessidade de Controle Preciso

Alcançar aquecimento uniforme e perfis de temperatura precisos é primordial. O revestimento composto é projetado para eficiência energética e estabilidade térmica, garantindo que toda a peça de trabalho receba o mesmo tratamento consistente para resultados repetíveis.

Versatilidade vs. Produção em Alto Volume

Um forno tipo caixa é excepcionalmente versátil, tornando-o perfeito para oficinas, pesquisa e desenvolvimento ou processamento de uma variedade de tamanhos de peças. No entanto, para produção contínua e em alto volume de peças idênticas, um forno tipo esteira ou túnel pode oferecer maior eficiência.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um forno tipo caixa com atmosfera protetora depende inteiramente de seus requisitos de processo e metas de material.

- Se o seu foco principal são componentes de alto valor: Este forno é essencial para peças onde o acabamento da superfície e a pureza do material são críticos, como na indústria aeroespacial, médica ou eletrônica.

- Se o seu foco principal é a flexibilidade do processo: A capacidade de executar diferentes ciclos, temperaturas e atmosferas o torna ideal para P&D, prototipagem ou produção de pequenos lotes com diversas necessidades.

- Se o seu foco principal é um processo químico especializado: Aplicações como brasagem ou criação de materiais avançados para baterias dependem do controle atmosférico preciso que apenas este tipo de forno pode fornecer.

Em última análise, este forno permite que você controle não apenas a temperatura do seu material, mas sua química fundamental.

Tabela Resumo:

| Aplicação | Processos Chave | Indústrias |

|---|---|---|

| Recozimento e Normalização | Amolece metais, alivia tensões, refina o grão | Aeroespacial, Automotiva |

| Têmpera e Revenimento | Aumenta a dureza e a tenacidade | Fabricação de Aço |

| Brasagem e Tratamento em Solução | Une metais, dissolve ligas | Eletrônica, Energia |

Atualize seu tratamento térmico de metais com os avançados fornos tipo caixa com atmosfera protetora da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções sob medida, como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante desempenho preciso para suas necessidades experimentais únicas, aprimorando a integridade do material e a eficiência do processo. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho