Em sua essência, um forno caixa com atmosfera controlada é usado para processos industriais críticos, como recozimento, sinterização, brasagem e tratamento térmico de metais. A capacidade definidora do forno é seu controle preciso sobre o ambiente gasoso interno, essencial para alcançar propriedades de material específicas e prevenir reações químicas indesejadas em altas temperaturas.

A função primária de um forno com atmosfera controlada não é apenas gerar calor, mas combinar esse calor com um ambiente gasoso controlado. Essa combinação previne oxidação e contaminação, permitindo que os fabricantes manipulem de forma confiável a microestrutura e a qualidade da superfície dos materiais.

O Princípio Central: Por que Controlar a Atmosfera?

A "atmosfera" no nome do forno é a chave para seu valor. Nas altas temperaturas exigidas para o tratamento térmico, a maioria dos materiais reagirá prontamente com o oxigênio presente no ar ambiente, levando a resultados indesejáveis.

Prevenção de Oxidação e Contaminação

A razão mais comum para controlar a atmosfera é prevenir a oxidação. Quando aquecidos ao ar, os metais formam uma camada de óxido (como ferrugem ou carepa) em sua superfície. Isso pode arruinar o acabamento superficial, alterar as dimensões e comprometer as propriedades do material.

Um forno com atmosfera controlada resolve isso, purga o ar de sua câmara selada e o substitui por um gás específico. Isso protege o material durante todo o ciclo de aquecimento e resfriamento.

Viabilizando Transformações Específicas do Material

A atmosfera controlada faz mais do que apenas proteger; ela pode participar ativamente do processo. Ao escolher o gás certo, você pode alcançar resultados metalúrgicos específicos.

Atmosferas comuns incluem:

- Gases Inertes (Nitrogênio, Argônio): Estes são usados para proteção. Eles são não reativos e criam um ambiente neutro para prevenir a oxidação.

- Gases Redutores (Hidrogênio): Estes são quimicamente ativos. Uma atmosfera de hidrogênio pode reagir com e remover óxidos existentes da superfície de um material, um processo conhecido como "clareamento" (brightening).

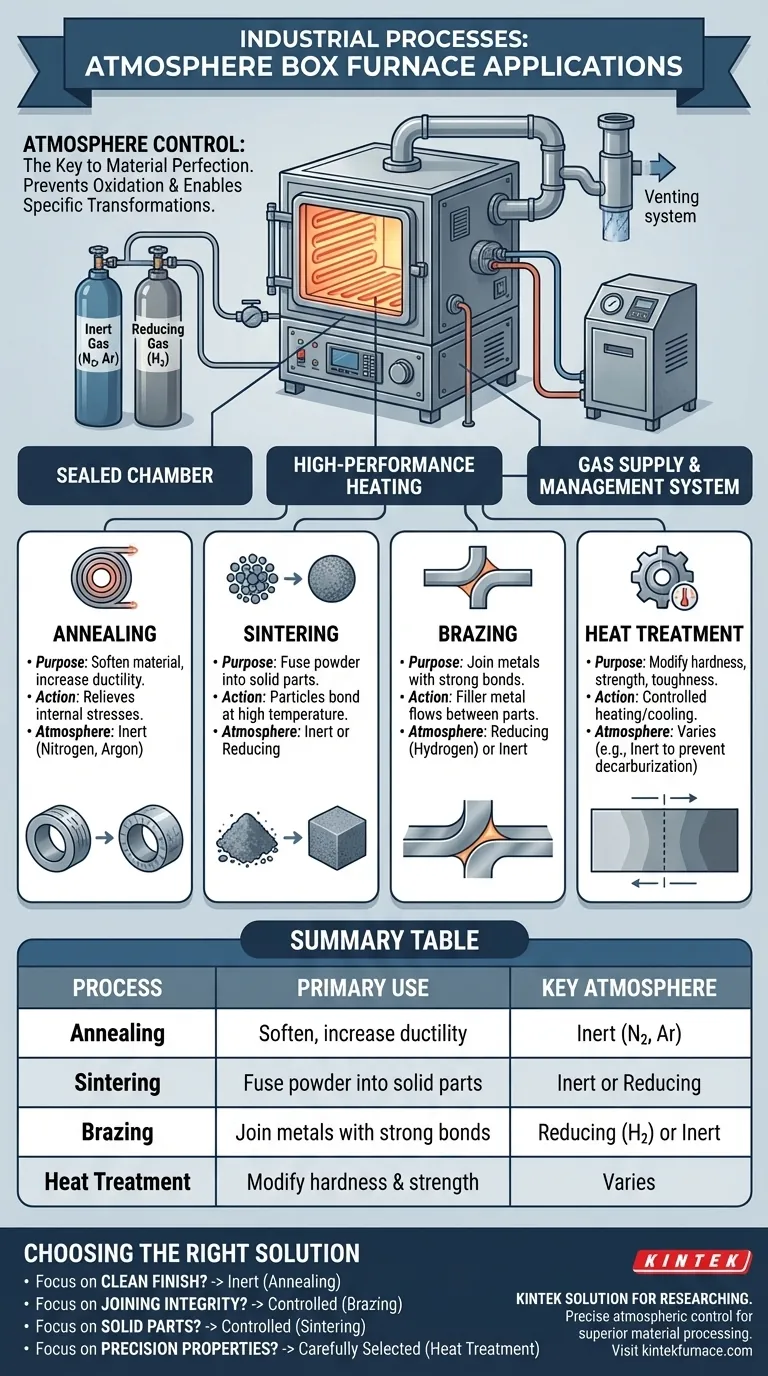

Os Componentes Chave do Forno

Este controle ambiental é possibilitado pelo design do forno, que tipicamente inclui:

- Uma câmara selada e resistente a altas temperaturas para conter a atmosfera.

- Elementos de aquecimento de alto desempenho capazes de atingir e manter temperaturas precisas.

- Um sistema de fornecimento e gerenciamento de gás para introduzir, regular e ventilar com segurança os gases desejados.

Processos Industriais Chave Explicados

Cada processo comum alavanca o controle atmosférico do forno de maneira exclusiva para atingir seu objetivo.

Recozimento (Annealing)

O recozimento é um processo de tratamento térmico que altera a microestrutura de um material para torná-lo mais macio e mais dúctil. Isso é frequentemente feito para aliviar tensões internas de etapas de fabricação anteriores. Usar uma atmosfera inerte durante o recozimento é fundamental para prevenir a formação de carepa superficial, garantindo que a peça saia com um acabamento limpo e brilhante.

Sinterização (Sintering)

A sinterização é o processo de pegar um pó compactado e aquecê-lo a uma temperatura ligeiramente abaixo de seu ponto de fusão, fazendo com que as partículas se fundam em uma massa sólida. É fundamental para a metalurgia do pó e a fabricação de cerâmicas.

Como os pós têm uma área de superfície enorme, eles são extremamente suscetíveis à oxidação. Uma atmosfera controlada é essencial para prevenir isso, garantindo que fortes ligações se formem entre as partículas e que a peça final atinja sua densidade e resistência desejadas.

Brasagem (Brazing)

A brasagem é um processo de união onde um metal de enchimento é derretido e flui entre duas peças ajustadas de perto, criando uma ligação forte. Para que o metal de enchimento flua corretamente e adira aos metais base, suas superfícies devem estar perfeitamente limpas e livres de óxidos.

Realizar o processo de brasagem em uma atmosfera redutora ou inerte garante que nenhum óxido se forme durante o aquecimento, resultando em uma junta limpa, livre de vazios e excepcionalmente forte.

Tratamento Térmico Geral

Esta é uma categoria ampla de processos projetados para modificar as propriedades mecânicas de um material, como sua dureza, resistência ou tenacidade. A atmosfera específica utilizada depende do metal e do resultado desejado. Por exemplo, no tratamento térmico de aço de alto carbono, controlar a atmosfera é vital para prevenir a perda de carbono da superfície (decarburização), o que amoleceria o material.

Compreendendo as Compensações (Trade-offs)

Embora poderoso, um forno com atmosfera controlada é uma ferramenta especializada com considerações únicas em comparação com um forno padrão de circulação de ar.

A Seleção do Gás é Crítica

A escolha da atmosfera não é trivial. Usar um gás inerte como o nitrogênio é frequentemente suficiente para prevenir a oxidação. No entanto, se você precisar remover óxidos leves existentes, uma atmosfera redutora contendo hidrogênio pode ser necessária. Essa escolha afeta diretamente a qualidade final do material e o custo do processo.

Complexidade Operacional e Segurança

Gerenciar uma atmosfera controlada adiciona complexidade. Os operadores devem garantir que a câmara seja devidamente purgada do ar antes do início do aquecimento. Ao usar gases inflamáveis como o hidrogênio, protocolos de segurança rigorosos, ventilação e sistemas de detecção de vazamentos são absolutamente obrigatórios para prevenir explosões.

Custo e Manutenção

A câmara selada, os sistemas de fornecimento de gás e os controladores sofisticados tornam os fornos com atmosfera controlada mais caros para comprar e operar do que seus equivalentes padrão. A integridade das vedações da porta e das linhas de gás também exige manutenção diligente e regular para garantir uma atmosfera pura.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o processo e a atmosfera corretos depende do seu objetivo principal para o material.

- Se seu foco principal é um acabamento superficial limpo e livre de óxidos: Use uma atmosfera inerte (nitrogênio ou argônio) para processos como recozimento ou tratamentos térmicos simples.

- Se seu foco principal é unir componentes com integridade máxima: Use uma atmosfera controlada para brasagem para garantir superfícies limpas e fluxo adequado do metal de enchimento.

- Se seu foco principal é criar peças sólidas a partir de pó: A sinterização em atmosfera controlada é inegociável para prevenir a oxidação do pó e atingir a densificação adequada.

- Se seu foco principal é o controle de precisão sobre as propriedades do material: Use uma atmosfera cuidadosamente selecionada durante o tratamento térmico para prevenir reações superficiais indesejáveis como a decarburização.

Dominar a relação entre calor e atmosfera lhe dá controle direto sobre o desempenho e a qualidade finais de seus materiais.

Tabela Resumo:

| Processo | Uso Principal | Tipo de Atmosfera Chave |

|---|---|---|

| Recozimento | Amaciar e aumentar a ductilidade | Inerte (Nitrogênio, Argônio) |

| Sinterização | Fundir pós em peças sólidas | Inerte ou Redutora |

| Brasagem | Unir metais com ligações fortes | Redutora (Hidrogênio) ou Inerte |

| Tratamento Térmico | Modificar dureza e resistência | Varia (ex: Inerte para prevenção de decarburização) |

Pronto para aprimorar seu processamento de materiais com controle atmosférico preciso? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Contate-nos hoje para discutir como nossos fornos com atmosfera controlada podem otimizar seus processos de recozimento, sinterização, brasagem e tratamento térmico para resultados superiores!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material