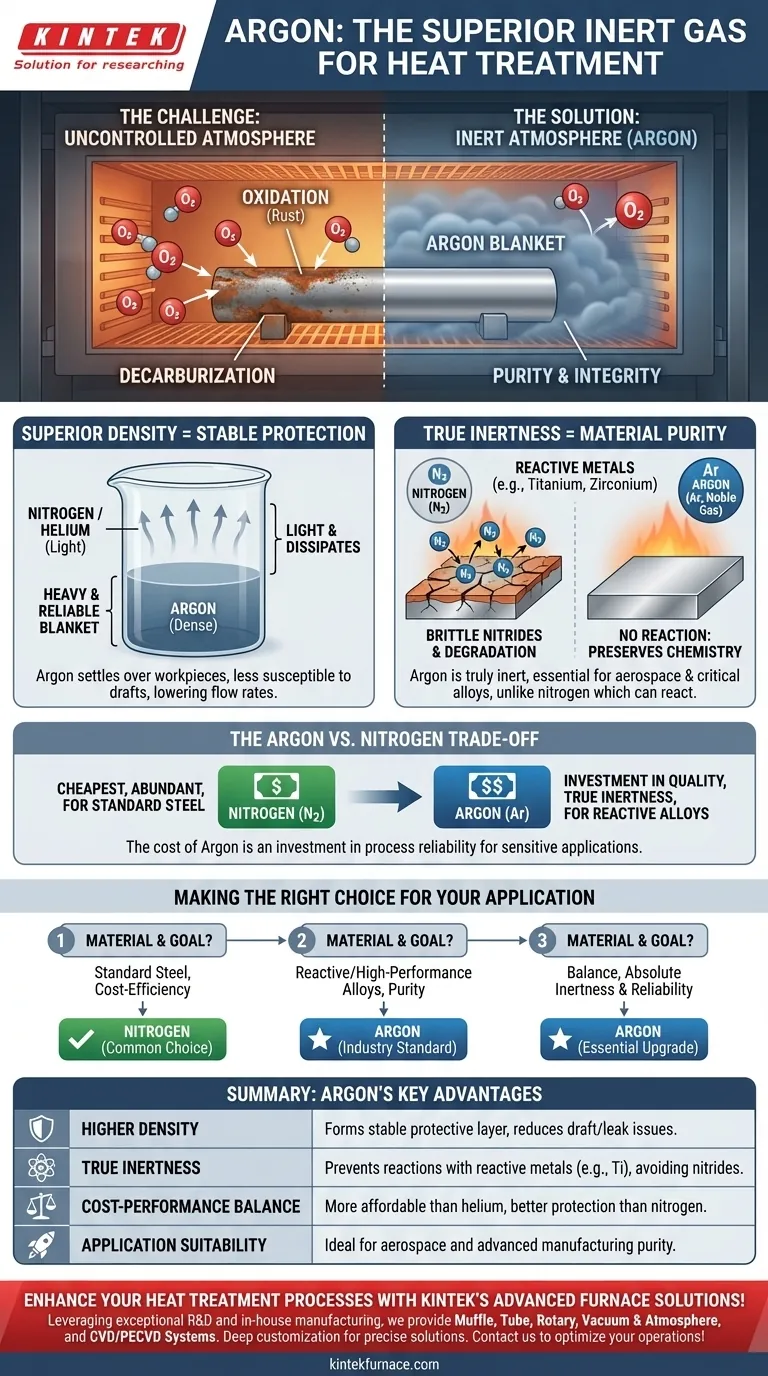

Em sua essência, as principais vantagens do árgon sobre outros gases inertes no tratamento térmico são sua maior densidade e seu equilíbrio superior de custo e desempenho. Ao contrário de gases mais leves, ele forma uma camada protetora mais eficaz sobre os materiais e oferece verdadeira inércia química em aplicações onde alternativas mais baratas, como o nitrogênio, reagiriam com o metal.

A escolha de um gás inerte é uma troca técnica entre custo, densidade e reatividade química. O árgon se destaca por oferecer verdadeira inércia para ligas sensíveis a um custo menor que o hélio, enquanto sua alta densidade proporciona proteção mais confiável do que o nitrogênio ou o hélio em muitas configurações de forno.

O Papel de uma Atmosfera Inerte

O tratamento térmico requer controle preciso. O objetivo principal de introduzir um gás inerte como o árgon é criar uma atmosfera protetora dentro do forno.

Este ambiente controlado desloca o oxigênio e outros gases reativos. Isso previne reações químicas indesejadas, como oxidação (ferrugem) e descarburação (perda de teor de carbono no aço), que podem comprometer a integridade estrutural de uma peça.

Uma atmosfera inerte é crítica para produzir componentes limpos e de alta pureza, garantindo que eles atendam a rigorosos padrões de desempenho e qualidade.

Vantagens Chave do Árgon Explicadas

Densidade Superior para Melhor Proteção

O árgon é significativamente mais denso que o ar, o nitrogênio e, especialmente, o hélio. Esta propriedade física é uma vantagem operacional distinta.

Por ser pesado, o gás árgon efetivamente "afunda" e se deposita sobre as peças de trabalho, criando um cobertor protetor estável. Este deslocamento do ar ambiente é mais confiável e menos suscetível a pequenas correntes de ar ou vazamentos no forno.

Gases mais leves como o hélio se dissipam rapidamente e exigem taxas de fluxo mais altas ou ambientes perfeitamente vedados para atingir o mesmo nível de proteção, aumentando a complexidade e o custo operacional.

Verdadeira Inércia para Metais Reativos

Embora o nitrogênio seja frequentemente usado como um gás inerte econômico, ele não é verdadeiramente inerte em todas as condições. Em altas temperaturas de tratamento térmico, o nitrogênio pode reagir com certos metais.

Ligas baseadas em titânio, zircônio e outros metais de alto desempenho são propensas a absorver nitrogênio, que forma nitretos frágeis na superfície e degrada as propriedades do material.

O árgon, como um gás nobre, não reage com esses metais mesmo em temperaturas extremas. Isso o torna essencial para aplicações críticas em indústrias como a aeroespacial e a manufatura avançada, onde a pureza do material é inegociável.

Entendendo as Trocas: Árgon vs. Nitrogênio

A decisão mais comum no tratamento térmico não é entre árgon e hélio, mas entre árgon e nitrogênio. Entender suas diferenças é fundamental.

O Cálculo do Custo

O nitrogênio é a opção mais barata e abundante para criar uma atmosfera inerte. Seu baixo custo o torna a escolha padrão para o processamento de aços padrão e outros metais não reativos.

O árgon é mais caro que o nitrogênio. Seu uso é justificado quando o risco de contaminação por nitrogênio é inaceitável ou quando sua maior densidade proporciona um benefício tangível ao processo.

O custo mais alto do árgon é um investimento na qualidade do material e na confiabilidade do processo, evitando falhas caras de peças em aplicações sensíveis.

O Fator de Reatividade

Para a grande maioria dos aços carbono e ligas, o nitrogênio é suficientemente inerte e funciona perfeitamente bem.

Para peças fabricadas aditivamente, ligas de alto desempenho e metais reativos, o árgon é a escolha técnica superior. Ele garante um ambiente verdadeiramente não reativo, preservando a química precisa e as características de desempenho do material.

Fazendo a Escolha Certa para Sua Aplicação

Escolher o gás correto requer alinhar seus requisitos de material com seu orçamento.

- Se seu foco principal é a eficiência de custos para metais não reativos: O nitrogênio é quase sempre a escolha correta para o tratamento térmico de aços comuns.

- Se seu foco principal é a pureza para ligas reativas ou de alto desempenho: O árgon é o padrão da indústria para proteger materiais como o titânio e para aplicações críticas na indústria aeroespacial.

- Se seu foco principal é equilibrar desempenho e orçamento: O árgon serve como a atualização essencial do nitrogênio quando a inércia absoluta e a cobertura confiável de gás são necessárias.

Em última análise, selecionar o gás inerte certo é uma decisão crítica que impacta diretamente a qualidade e a confiabilidade do seu produto final.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Maior Densidade | Forma uma camada protetora estável, reduzindo a suscetibilidade a correntes de ar e vazamentos. |

| Verdadeira Inércia | Previne reações com metais reativos como titânio e zircônio, evitando a formação de nitretos. |

| Equilíbrio Custo-Desempenho | Mais acessível que o hélio, ao mesmo tempo que oferece melhor proteção e inércia que o nitrogênio. |

| Adequação à Aplicação | Ideal para a indústria aeroespacial e manufatura avançada, onde a pureza do material é crítica. |

Aprimore seus processos de tratamento térmico com as avançadas soluções de fornos da KINTEK! Aproveitando uma pesquisa e desenvolvimento excepcionais e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais únicas, especialmente para metais reativos. Entre em contato conosco hoje para discutir como podemos otimizar suas operações e garantir qualidade superior de materiais!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material