Para aplicações de alta pressão, um forno de caixa de atmosfera padrão é fundamentalmente inadequado. Em vez disso, você precisa de um sistema altamente especializado projetado desde o início para operar como um vaso de pressão, capaz de conter com segurança pressões de até várias centenas de bares. Esses sistemas apresentam câmaras certificadas e reforçadas e rigorosos protocolos de segurança para gerenciar os riscos operacionais significativos.

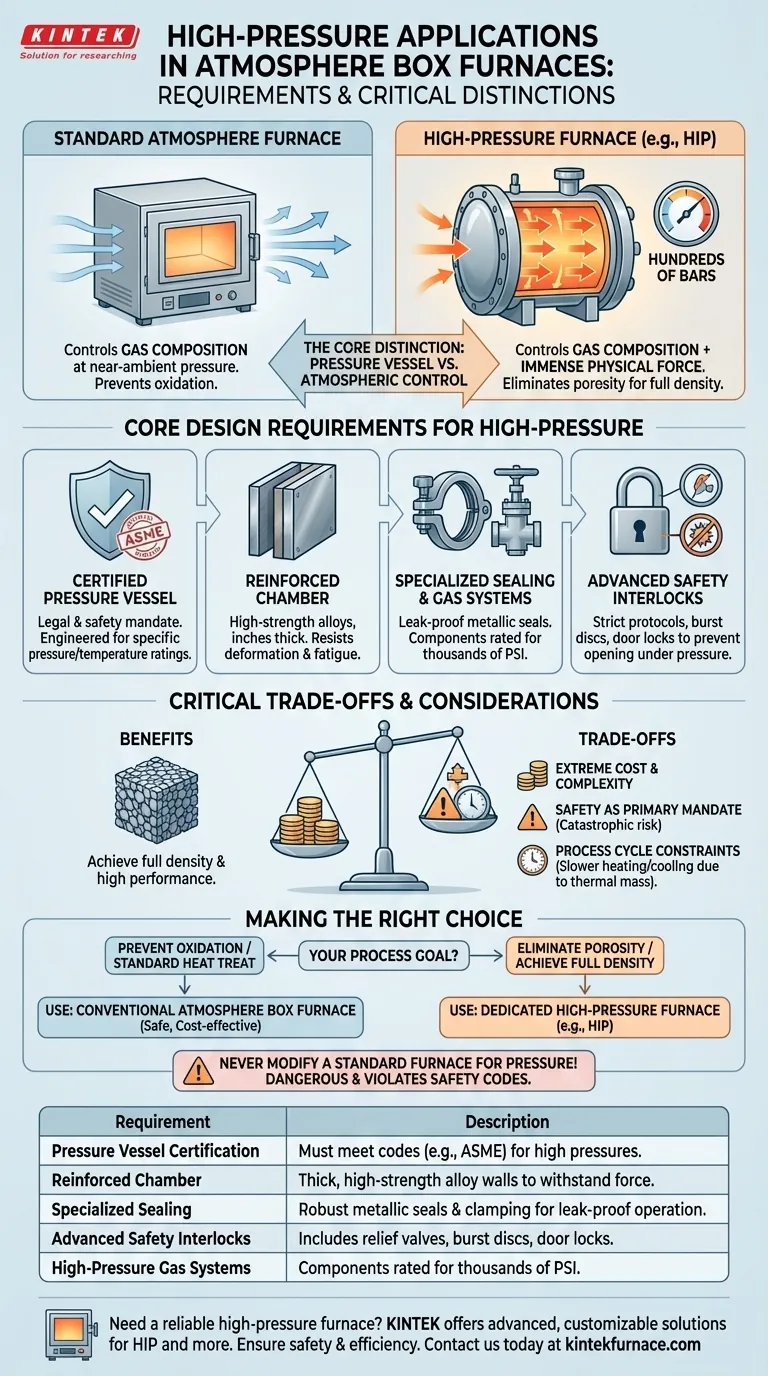

A distinção principal é que um forno de atmosfera padrão controla a composição do gás em pressão próxima à ambiente, enquanto um forno de alta pressão é projetado para controlar tanto a composição do gás quanto a imensa força física. Isso o torna uma classe de equipamento inteiramente diferente, regida por rigorosos códigos de segurança para vasos de pressão.

Do Controle Atmosférico à Contenção de Pressão

Para entender os requisitos para trabalhos de alta pressão, é essencial primeiro distingui-los da função de um forno de atmosfera padrão.

O que Define um Forno de Atmosfera Padrão?

Um forno de caixa de atmosfera convencional é projetado para controlar o ambiente químico ao redor de uma peça durante o aquecimento.

Seu propósito principal é prevenir a oxidação ou outras reações indesejadas, deslocando o ar ambiente. Isso é alcançado pela introdução de gases inertes como nitrogênio e argônio ou gases redutores como hidrogênio.

Esses fornos geralmente operam com uma leve pressão positiva — apenas o suficiente para garantir que o gás do processo flua para fora e o ar não entre. Eles não são projetados para conter força significativa.

O Requisito de Alta Pressão: Uma Mudança de Paradigma

Aplicações de alta pressão, como Prensagem Isostática a Quente (HIP) ou sinterização de alta pressão, usam a pressão como uma ferramenta de processamento primária.

O objetivo é aplicar pressão uniforme e isostática a um componente em temperaturas elevadas. Essa força fecha fisicamente vazios internos e porosidade, permitindo a criação de materiais totalmente densos e de alto desempenho que seriam impossíveis de obter de outra forma.

Essa mudança de simplesmente controlar o tipo de gás para usar o gás para exercer uma força imensa muda todos os aspectos do projeto do forno.

Requisitos Essenciais de Projeto para Fornos de Alta Pressão

Um forno capaz de lidar com processos de alta pressão é construído com base em princípios de engenharia mecânica e segurança, e não apenas controle térmico e atmosférico.

O Vaso de Pressão como Fundação

Toda a câmara aquecida deve estar contida dentro ou funcionar como um vaso de pressão certificado.

Isso não é uma sugestão, mas um mandato legal e de segurança na maioria das jurisdições (por exemplo, seguindo o Código ASME de Caldeiras e Vasos de Pressão). O vaso é projetado com uma classificação específica de pressão e temperatura que não pode ser excedida.

Câmara Reforçada e Integridade Estrutural

O termo "câmara reforçada" refere-se a paredes feitas de ligas de aço de alta resistência, muitas vezes com várias polegadas de espessura, projetadas para resistir à deformação e fadiga sob pressão e temperatura cíclicas.

O projeto, a soldagem e a seleção de materiais são rigorosamente controlados e inspecionados para evitar falhas catastróficas.

Sistemas de Vedação e Gás Especializados

Uma porta simples com uma junta macia é inadequada. Fornos de alta pressão usam vedações robustas, muitas vezes metálicas, e mecanismos de fixação complexos para garantir um fechamento à prova de vazamentos.

Além disso, todo o sistema de suprimento de gás, incluindo válvulas, tubulações e reguladores, deve ser classificado para a pressão alvo, que pode ser de milhares de PSI (centenas de bares).

Bloqueios de Segurança Avançados

Esses fornos são equipados com rigorosos protocolos de segurança e bloqueios não negociáveis. Isso inclui válvulas de alívio de pressão e discos de ruptura para evitar sobrepressão, e sistemas que tornam fisicamente impossível abrir a porta do forno enquanto a câmara está pressurizada.

Compreendendo os Compromissos Críticos

A mudança para um sistema de alta pressão envolve compromissos significativos que devem ser ponderados em relação aos benefícios do processo.

Custo e Complexidade Extremos

Um forno de alta pressão é uma ordem de magnitude mais caro do que um forno de atmosfera padrão de tamanho semelhante devido aos materiais especializados, engenharia e certificações de segurança exigidos. Sua operação e manutenção exigem um nível mais alto de conhecimento técnico.

Segurança como Mandato Principal

A energia armazenada em um grande sistema de alta pressão e alta temperatura é imensa. Uma falha seria catastrófica. Consequentemente, as operações são regidas por procedimentos de segurança rigorosos, treinamento de operadores e cronogramas obrigatórios de inspeção e recertificação.

Restrições do Ciclo de Processo

As paredes espessas do vaso de pressão criam uma massa térmica significativa. Isso pode limitar as taxas de aquecimento e resfriamento alcançáveis em comparação com um forno padrão de paredes finas, potencialmente prolongando os tempos de ciclo do processo.

Fazendo a Escolha Certa para o Seu Processo

Seus objetivos de processo ditam diretamente o tipo de equipamento de que você precisa. Não há sobreposição entre as capacidades de forno padrão e de alta pressão.

- Se seu foco principal é prevenir a oxidação ou realizar tratamentos térmicos padrão: Um forno de caixa de atmosfera convencional é a ferramenta correta, segura e econômica.

- Se seu foco principal é eliminar a porosidade interna do material ou atingir a densidade total: Você deve usar um sistema de forno de alta pressão dedicado, como uma Prensa Isostática a Quente.

- Se você está pensando em modificar um forno padrão para pressão: Não faça isso. Não é viável, é excepcionalmente perigoso e viola os regulamentos de segurança.

Compreender essa distinção fundamental entre controle atmosférico e contenção de pressão é a chave para selecionar um sistema de processamento térmico seguro, eficaz e apropriado.

Tabela Resumo:

| Requisito | Descrição |

|---|---|

| Certificação de Vaso de Pressão | Deve atender aos códigos ASME ou similares para operação segura em altas pressões (até centenas de bares). |

| Câmara Reforçada | Construída com ligas de aço de alta resistência e paredes espessas para suportar deformação e fadiga. |

| Vedação Especializada | Utiliza vedações metálicas robustas e mecanismos de fixação para garantir operação à prova de vazamentos. |

| Bloqueios de Segurança Avançados | Inclui válvulas de alívio de pressão, discos de ruptura e travas de porta para prevenir acidentes. |

| Sistemas de Gás de Alta Pressão | Componentes classificados para milhares de PSI para lidar com a composição do gás e controle de força. |

Precisa de um forno de alta pressão confiável para seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas como nossos Fornos de Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente aos seus requisitos experimentais exclusivos para aplicações de alta pressão, como Prensagem Isostática a Quente. Entre em contato conosco hoje para discutir como nossos sistemas de forno personalizados podem aumentar a segurança e a eficiência do processamento de materiais!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho