Em sua essência, os fornos de atmosfera de vácuo baixo oferecem uma combinação poderosa de custos operacionais reduzidos, tempos de processamento mais rápidos e manutenção mais simples. Ao operar sob pressão negativa que não é um vácuo "duro" ou alto, eles criam um ambiente controlado que é suficiente para muitos processos industriais de tratamento térmico sem o custo e a complexidade dos sistemas de alto vácuo.

Um forno de vácuo baixo representa um compromisso estratégico. Ele oferece a maioria dos benefícios chave de uma atmosfera controlada — como prevenir a oxidação — enquanto mantém os custos baixos e maximiza o rendimento da produção, tornando-o um pilar para uma ampla gama de aplicações industriais.

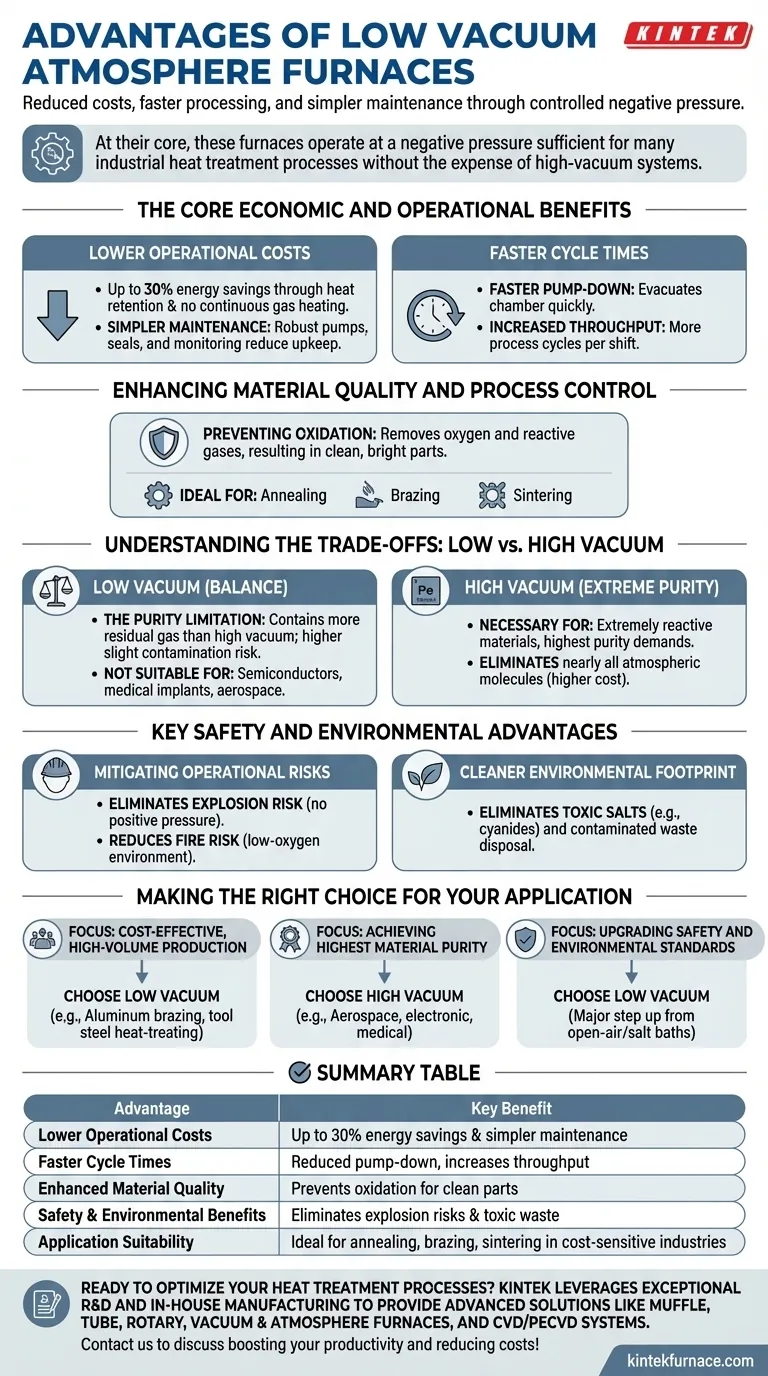

Os Benefícios Econômicos e Operacionais Principais

O principal apelo dos fornos de vácuo baixo reside na sua capacidade de melhorar os resultados financeiros e a eficiência operacional de uma instalação. Eles estabelecem um equilíbrio entre desempenho e praticidade.

Custos Operacionais Mais Baixos

Esses fornos são projetados para alta eficiência energética, atingindo às vezes até 30% de economia de energia em relação aos métodos convencionais. Isso é alcançado através de retenção de calor superior e da eliminação da necessidade de aquecer constantemente um fluxo de gás de proteção.

Custos mais baixos também são obtidos através de manutenção mais simples. Os requisitos de vácuo são menos rigorosos do que nos sistemas de alto vácuo, o que significa que as bombas, vedações e equipamentos de monitoramento são menos complexos e mais robustos, reduzindo as despesas de manutenção a longo prazo.

Tempos de Ciclo Mais Rápidos

Uma vantagem significativa em um ambiente de produção é um tempo de bombeamento mais rápido. Como o sistema não precisa atingir um nível de vácuo ultra-alto, o tempo necessário para evacuar a câmara é muito menor, permitindo mais ciclos de processo por turno.

Aprimorando a Qualidade do Material e o Controle do Processo

Indo além do custo, esses fornos proporcionam um ambiente superior para o tratamento de materiais em comparação com fornos de ar aberto ou de gás inerte simples.

Prevenção da Oxidação

Ao remover a maior parte do oxigênio e outros gases reativos da câmara, um forno de vácuo baixo previne eficazmente a oxidação e outras reações superficiais indesejadas na peça de trabalho. Isso resulta em peças limpas e brilhantes que muitas vezes não requerem limpeza pós-processo.

Este ambiente controlado é ideal para processos como recozimento, brasagem e sinterização, onde a pureza química e a integridade superficial são críticas para o desempenho do componente final.

Compreendendo as Concessões: Vácuo Baixo vs. Alto Vácuo

Embora vantajoso, o vácuo baixo não é a solução para todas as aplicações. Entender suas limitações é fundamental para tomar uma decisão informada.

A Limitação de Pureza

A principal troca é a pureza. Um ambiente de vácuo baixo ainda contém mais moléculas de gás residuais do que um de alto vácuo. Isso apresenta um risco maior de contaminação leve.

Isso torna os fornos de vácuo baixo inadequados para aplicações com requisitos de pureza extremos, como a fabricação de semicondutores, implantes médicos ou componentes aeroespaciais críticos, onde mesmo uma contaminação minúscula pode levar à falha.

Quando Escolher o Alto Vácuo

Um forno de alto vácuo é necessário quando o material que está sendo processado é extremamente reativo ou quando a aplicação final exige o mais alto nível absoluto de pureza do material. O custo e a complexidade adicionais são justificados pela necessidade de eliminar quase todas as moléculas atmosféricas.

Principais Vantagens de Segurança e Ambientais

Em comparação com tecnologias de tratamento térmico mais antigas, os fornos de vácuo baixo oferecem melhorias significativas na segurança no local de trabalho e na responsabilidade ambiental.

Mitigação de Riscos Operacionais

Operar sob pressão negativa elimina o risco de explosão que pode existir em vasos de pressão positiva. Além disso, o ambiente com baixo teor de oxigênio reduz drasticamente o risco de incêndio, tornando toda a operação inerentemente mais segura.

Uma Pegada Ambiental Mais Limpa

Esses fornos fornecem uma solução para os problemas ambientais associados a métodos mais antigos. Eles eliminam a necessidade de sais tóxicos (como cianetos) usados no tratamento térmico em banho de sal, o que, por sua vez, elimina o desafio do descarte de resíduos e acessórios contaminados.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de forno correta depende inteiramente do seu material, do seu processo e dos seus objetivos de produção.

- Se o seu foco principal for produção de alto volume e custo-benefício: Um forno de vácuo baixo é uma excelente escolha para processos como brasagem de peças automotivas de alumínio ou tratamento térmico de aços para ferramentas.

- Se o seu foco principal for alcançar a maior pureza de material: Você deve investir em um sistema de alto vácuo para atender às demandas de aplicações sensíveis nos setores aeroespacial, eletrônico ou médico.

- Se o seu foco principal for aprimorar os padrões de segurança e ambientais: Um forno de vácuo baixo é um grande avanço em relação a métodos convencionais como aquecimento a ar aberto ou banhos de sal.

Em última análise, escolher o forno certo é sobre combinar precisamente o nível de controle atmosférico com as necessidades específicas do seu material e processo.

Tabela Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Custos Operacionais Mais Baixos | Até 30% de economia de energia e manutenção mais simples |

| Tempos de Ciclo Mais Rápidos | O tempo de bombeamento reduzido aumenta o rendimento da produção |

| Qualidade de Material Aprimorada | Previne a oxidação para peças limpas e brilhantes |

| Benefícios de Segurança e Ambientais | Elimina riscos de explosão e resíduos tóxicos |

| Adequação à Aplicação | Ideal para recozimento, brasagem e sinterização em indústrias sensíveis a custos |

Pronto para otimizar seus processos de tratamento térmico com um forno de vácuo baixo? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos de Mufa, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades de personalização profunda garantem um alinhamento preciso com suas necessidades experimentais exclusivas, entregando eficiência energética, ciclos mais rápidos e segurança aprimorada. Entre em contato conosco hoje para discutir como podemos aumentar sua produtividade e reduzir custos!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material