Na pesquisa de materiais metálicos, o forno de atmosfera de recozimento tipo caixa serve como um instrumento de precisão para tratamento térmico controlado. Ele permite que os pesquisadores manipulem sistematicamente as propriedades de um material gerenciando precisamente a temperatura, o tempo e a atmosfera circundante, possibilitando o estudo de processos como o endurecimento por envelhecimento em novas ligas de alumínio ou a otimização de metais de alto desempenho como o titânio.

O verdadeiro valor de um forno de atmosfera na pesquisa não é meramente aquecer um material, mas criar um ambiente altamente controlado e repetível. Isso permite que os cientistas isolem variáveis e vinculem definitivamente parâmetros específicos de tratamento térmico a mudanças na microestrutura e no desempenho de um material.

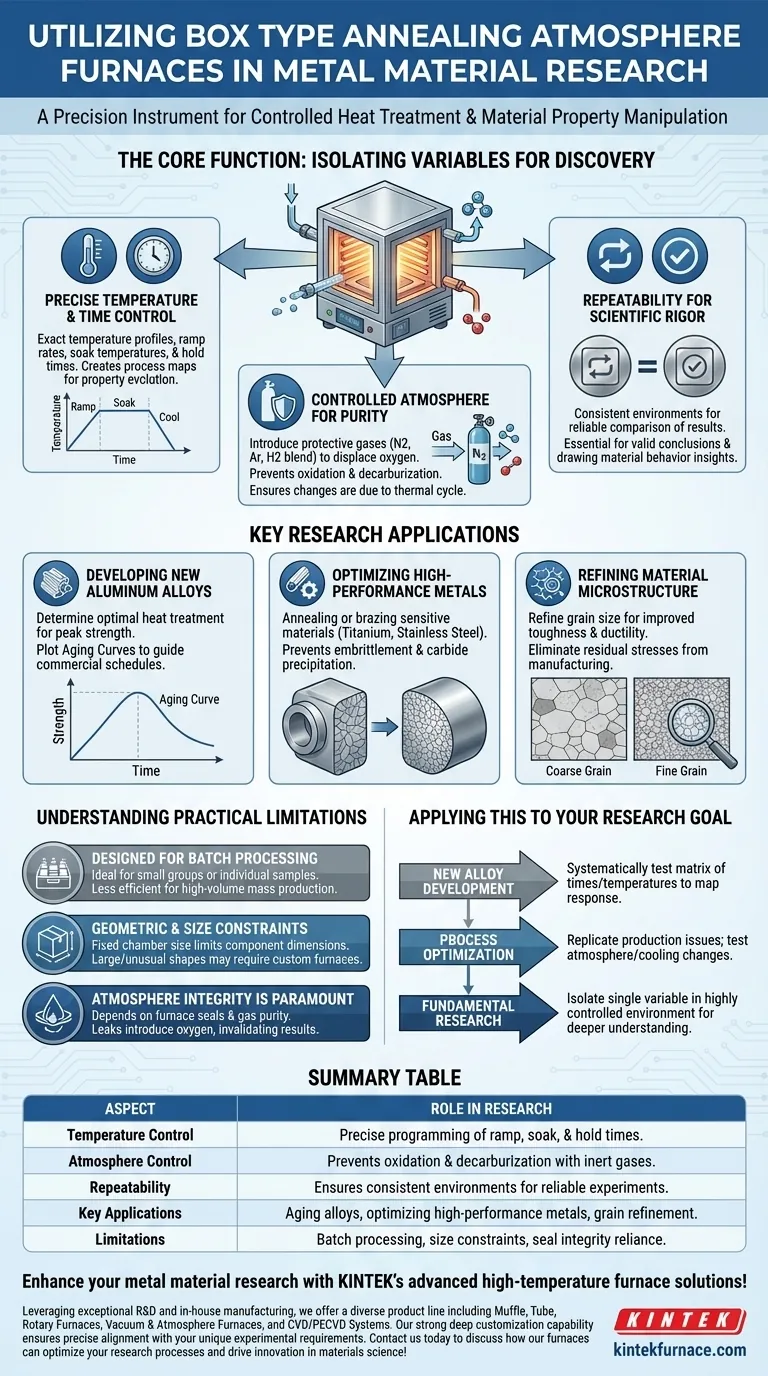

A Função Central: Isolando Variáveis para Descoberta

Um forno de atmosfera tipo caixa é fundamental para a ciência dos materiais porque oferece um ambiente experimental onde as variáveis podem ser controladas independentemente. Esse rigor científico é essencial para o desenvolvimento e a compreensão de materiais.

Controle Preciso de Temperatura e Tempo

Os pesquisadores podem programar perfis de temperatura exatos, incluindo taxas de aquecimento, temperaturas de patamar e tempos de permanência. Por exemplo, estudar o endurecimento por envelhecimento de uma liga de alumínio envolve manter as amostras a uma temperatura precisa, como 180°C, por durações variáveis.

Esse controle permite a criação de um "mapa de processo", mostrando como a dureza ou resistência de um material evolui ao longo do tempo em uma temperatura específica.

Uma Atmosfera Controlada para Pureza

A função de "atmosfera" é crítica para prevenir reações químicas indesejadas. A introdução de uma atmosfera protetora ou redutora (como nitrogênio, argônio ou uma mistura de hidrogênio) desloca o oxigênio.

Isso previne a oxidação e a descarbonetação, garantindo que quaisquer mudanças observadas no material sejam um resultado direto do ciclo térmico, e não de contaminação do ar. Isso é crucial para metais reativos ou para o estudo de mudanças microestruturais sutis.

Repetibilidade para Rigor Científico

Para que a pesquisa seja válida, os experimentos devem ser repetíveis. Um forno de atmosfera oferece um ambiente consistente, garantindo que uma amostra testada hoje e uma amostra testada no próximo mês passem exatamente pelo mesmo processo.

Essa repetibilidade é inegociável para comparar resultados e tirar conclusões confiáveis sobre o comportamento do material.

Principais Aplicações de Pesquisa

A capacidade do forno de controlar essas variáveis centrais o torna indispensável para uma gama de atividades de pesquisa, desde o desenvolvimento de novas ligas até a otimização das existentes.

Desenvolvimento de Novas Ligas de Alumínio

O exemplo fornecido de envelhecimento de ligas de alumínio é uma aplicação clássica. Pesquisadores usam o forno para determinar o tratamento térmico ideal para atingir a resistência máxima.

Ao testar amostras após diferentes intervalos de tempo, eles podem traçar uma curva de envelhecimento que orienta o desenvolvimento de programas comerciais de tratamento térmico para novas ligas de alto desempenho.

Otimização de Metais de Alto Desempenho

Materiais como ligas de titânio e aço inoxidável requerem ambientes extremamente puros durante o tratamento térmico. O forno é usado para recozimento (amaciamento e alívio de tensões) ou brasagem desses materiais sensíveis.

O controle preciso previne a fragilização por oxigênio no titânio ou a precipitação de carbonetos no aço inoxidável, garantindo que o componente final tenha as propriedades mecânicas e a resistência à corrosão desejadas.

Refinando a Microestrutura do Material

Além de criar novas ligas, o forno é usado para estudos fundamentais sobre a estrutura do material. O recozimento pode ser usado para refinar o tamanho de grão, o que melhora a tenacidade e a ductilidade de um material.

Também é usado para eliminar tensões residuais induzidas por processos de fabricação como forjamento ou soldagem, o que previne falhas prematuras e melhora a vida útil do material.

Compreendendo as Limitações Práticas

Embora poderoso, o forno de atmosfera tipo caixa não é uma solução universal. Compreender suas limitações é fundamental para uma aplicação adequada.

Projetado para Processamento em Batelada

Esses fornos operam em base de batelada. Isso é ideal para um ambiente de pesquisa onde amostras individuais ou pequenos grupos de componentes são testados sob condições específicas.

No entanto, isso o torna menos eficiente para produção em massa de alto volume, onde fornos de esteira contínua são frequentemente preferidos.

Restrições Geométricas e de Tamanho

Como o nome sugere, um forno "caixa" tem um tamanho de câmara interna fixo. Isso limita as dimensões dos componentes que podem ser tratados. Peças muito grandes ou com formatos incomuns podem exigir fornos construídos sob medida ou de tipos diferentes.

A Integridade da Atmosfera é Fundamental

A eficácia da atmosfera controlada depende inteiramente da integridade das vedações do forno e da pureza do suprimento de gás. Mesmo um pequeno vazamento pode introduzir oxigênio e comprometer um experimento inteiro, invalidando os resultados.

Aplicando Isso ao Seu Objetivo de Pesquisa

Para utilizar efetivamente um forno de recozimento tipo caixa, alinhe sua abordagem experimental com seu objetivo principal.

- Se o seu foco principal é o desenvolvimento de novas ligas: Use o forno para testar sistematicamente uma matriz de diferentes tempos e temperaturas para mapear a resposta do material e identificar janelas de processamento ideais.

- Se o seu foco principal é a otimização de processos: Use o forno para replicar problemas de produção em pequena escala, testando como mudanças na atmosfera ou na taxa de resfriamento podem melhorar as propriedades finais ou prevenir defeitos.

- Se o seu foco principal é a pesquisa fundamental: Use o ambiente altamente controlado para isolar uma única variável, como o efeito do oxigênio residual em uma transformação de fase específica, para obter uma compreensão científica mais profunda.

Em última análise, este forno é uma ferramenta poderosa que transforma a arte do tratamento térmico em uma ciência precisa e repetível.

Tabela Resumo:

| Aspecto | Papel na Pesquisa |

|---|---|

| Controle de Temperatura | Permite a programação precisa de taxas de aquecimento, temperaturas de patamar e tempos de permanência para manipulação das propriedades do material. |

| Controle de Atmosfera | Usa gases como nitrogênio ou argônio para prevenir oxidação e descarbonetação, garantindo condições experimentais puras. |

| Repetibilidade | Oferece ambientes consistentes para experimentos confiáveis e repetíveis e conclusões científicas válidas. |

| Principais Aplicações | Inclui endurecimento por envelhecimento em ligas de alumínio, otimização de titânio e aço inoxidável, e refino de grãos. |

| Limitações | Apenas processamento em batelada, restrições de tamanho e dependência da integridade da vedação para a pureza da atmosfera. |

Aprimore sua pesquisa de materiais metálicos com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, oferecemos uma linha diversificada de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosféricos, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com seus requisitos experimentais exclusivos, ajudando você a alcançar resultados superiores de tratamento térmico. Entre em contato conosco hoje para discutir como nossos fornos podem otimizar seus processos de pesquisa e impulsionar a inovação na ciência dos materiais!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Qual é a relação entre a temperatura e a atmosfera do forno no processamento de materiais? Domine o Equilíbrio Crítico entre Calor e Ambiente

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Por que o controle de umidade é crítico no tratamento térmico em atmosfera inerte? Prevenir Oxidação e Garantir a Integridade do Material

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho