Em sua essência, inertizar um forno de tratamento térmico é um processo de controle atmosférico. Envolve inundar a câmara do forno com um gás não reativo, tipicamente nitrogênio ou argônio, para purgar e deslocar sistematicamente elementos nocivos como oxigênio, vapor de água e gases inflamáveis antes e durante o ciclo de tratamento.

O desafio fundamental do tratamento térmico é que altas temperaturas aceleram drasticamente reações químicas indesejadas. A inertização resolve isso criando um ambiente neutro, garantindo que as propriedades do material sejam melhoradas pelo calor em si, e não degradadas por uma atmosfera reativa.

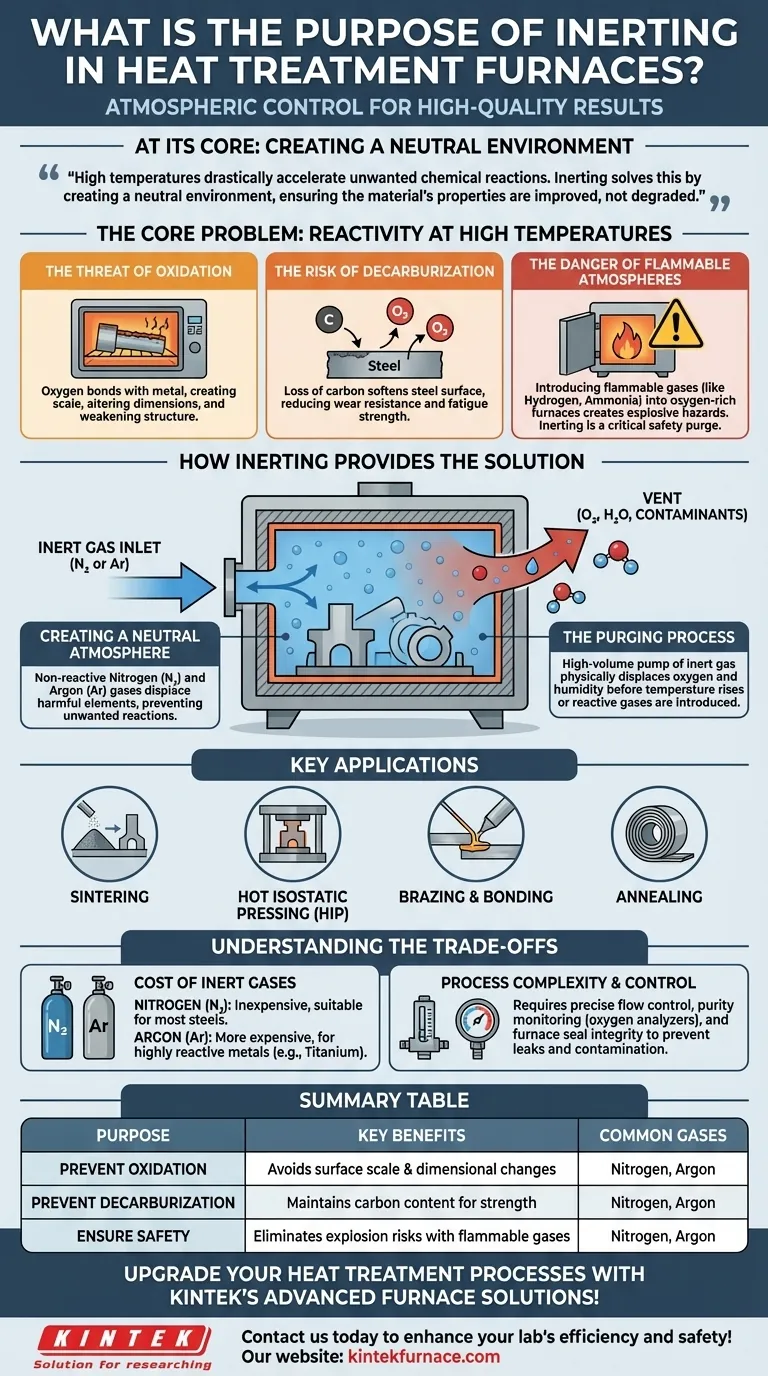

O Problema Central: Reatividade em Altas Temperaturas

O calor é a ferramenta pretendida no forno, mas também atua como um poderoso catalisador para reações químicas destrutivas. Sem uma atmosfera controlada, o próprio processo projetado para fortalecer uma peça pode acabar arruinando-a.

A Ameaça da Oxidação

Em altas temperaturas, os metais são altamente suscetíveis à oxidação. O oxigênio no ar se ligará prontamente à superfície do metal, criando carepa ou camadas de óxido.

Esta oxidação não é apenas uma mancha superficial; pode alterar as dimensões da peça, comprometer sua integridade estrutural e enfraquecer seu desempenho.

O Risco de Descarbonetação

Para aços à base de carbono, a presença de oxigênio ou vapor de água em altas temperaturas pode remover átomos de carbono da superfície do metal.

Esta perda de carbono, conhecida como descarbonetação, amolece a superfície do aço, reduzindo sua resistência ao desgaste e à fadiga, minando diretamente os objetivos de muitos processos de tratamento térmico.

O Perigo de Atmosferas Inflamáveis

Muitos tratamentos térmicos avançados usam gases de processo reativos (como hidrogênio ou amônia) para alcançar propriedades superficiais específicas.

A introdução desses gases inflamáveis ou combustíveis em um forno rico em oxigênio criaria um risco de explosão. A inertização serve como uma etapa de segurança crítica para purgar todo o oxigênio antes que esses gases reativos sejam introduzidos.

Como a Inertização Fornece a Solução

Ao substituir o ar ambiente reativo por um gás inerte, você neutraliza efetivamente o ambiente dentro do forno, permitindo que o calor realize seu trabalho sem interferência.

Criando uma Atmosfera Neutra

Os agentes inertizantes mais comuns são o nitrogênio (N₂) e o argônio (Ar). Esses gases são escolhidos porque são não reativos e não interagem com as peças metálicas, mesmo em temperaturas extremas.

Eles criam um fundo estável e neutro que impede que as reações químicas indesejadas de oxidação e descarbonetação ocorram.

O Processo de Purga

O processo de inertização envolve bombear um grande volume de nitrogênio ou argônio para a câmara selada do forno. Isso desloca fisicamente o oxigênio, a umidade e quaisquer outros contaminantes, empurrando-os para fora através de uma ventilação.

Este ciclo de purga garante que a atmosfera interna esteja limpa e não reativa antes que a temperatura comece a subir ou quaisquer gases de processo ativos sejam introduzidos.

Aplicações Principais

Este processo é fundamental para alcançar peças limpas e de alta qualidade em aplicações como:

- Sinterização: Fusão de materiais em pó (como os da manufatura aditiva) em uma peça sólida e densa.

- Prensagem Isostática a Quente (HIP): Uso de alta pressão e temperatura para eliminar a porosidade em peças fundidas ou impressas em 3D.

- Brasagem e União: União de metais sem derretê-los, exigindo uma superfície perfeitamente limpa, livre de óxidos.

- Recozimento: Amaciamento de metais para melhorar sua ductilidade, onde um acabamento superficial brilhante e limpo é necessário.

Entendendo as Compensações (Trade-offs)

Embora essencial, a implementação de uma estratégia de inertização envolve equilibrar custo, complexidade e requisitos de material. Não é uma solução única para todos.

Custo dos Gases Inertizantes

O nitrogênio é o cavalo de batalha da indústria. É relativamente barato e adequado para a grande maioria das aplicações de tratamento térmico envolvendo aços e outras ligas comuns.

O argônio é significativamente mais inerte do que o nitrogênio, mas também é mais caro. Seu uso é tipicamente reservado para metais altamente reativos como o titânio, ou em processos onde até a menor interação com o nitrogênio não pode ser tolerada.

Complexidade e Controle do Processo

A inertização eficaz é mais do que apenas abrir uma válvula de gás. Requer controle preciso das taxas de fluxo e um sistema para monitorar a pureza atmosférica (por exemplo, usando um analisador de oxigênio).

Vazamentos nas vedações do forno podem permitir que o oxigênio reentre, comprometendo todo o processo. Manter a integridade do forno e os sistemas de monitoramento é fundamental para o sucesso e a repetibilidade.

Não é um Requisito Universal

Alguns processos, como cementação ou nitretação, usam intencionalmente uma atmosfera reativa para difundir carbono ou nitrogênio na superfície do aço.

Nesses casos, a inertização ainda é usada para a purga de segurança inicial, mas é então substituída pela mistura de gás ativa. A atmosfera inerte em si não fornece a mudança química desejada.

Fazendo a Escolha Certa para o Seu Processo

Sua estratégia de inertização deve estar diretamente alinhada com seu material, seu processo e seus objetivos finais de componente.

- Se o seu foco principal for o tratamento econômico de aços comuns: O nitrogênio é quase sempre a escolha correta e mais econômica para prevenir oxidação e descarbonetação.

- Se o seu foco principal for o tratamento de metais altamente reativos, como titânio ou superligas específicas: A inércia superior do argônio é necessária para prevenir a contaminação do material e garantir propriedades ideais.

- Se o seu foco principal for a segurança operacional ao usar gases de processo inflamáveis: Uma purga completa com gás inerte é uma primeira etapa inegociável para eliminar o risco de explosão.

Dominar a atmosfera do forno é fundamental para alcançar resultados consistentes e de alta qualidade na fabricação moderna.

Tabela Resumo:

| Propósito | Principais Benefícios | Gases Comumente Usados |

|---|---|---|

| Prevenir Oxidação | Evita carepa superficial e alterações dimensionais | Nitrogênio, Argônio |

| Prevenir Descarbonetação | Mantém o teor de carbono para resistência | Nitrogênio, Argônio |

| Garantir Segurança | Elimina riscos de explosão com gases inflamáveis | Nitrogênio, Argônio |

| Aplicações | Sinterização, HIP, Brasagem, Recozimento | Nitrogênio, Argônio |

Atualize seus processos de tratamento térmico com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem um ajuste preciso para suas necessidades experimentais exclusivas, ajudando você a alcançar resultados consistentes e de alta qualidade com inertização confiável. Contate-nos hoje para discutir como podemos aprimorar a eficiência e a segurança do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados