O papel principal de um sistema de controle de atmosfera é atuar como o núcleo inteligente de um forno programado, garantindo que o ambiente gasoso seja perfeitamente adaptado aos requisitos de processamento do material. Ele funciona monitorando continuamente a atmosfera do forno e ajustando automaticamente a composição do gás, a pressão e a vazão de acordo com um programa predefinido, protegendo assim o material e guiando sua transformação.

Um sistema de controle de atmosfera transforma um forno de um simples forno de alta temperatura em um instrumento de precisão. Seu propósito é executar uma sequência programada de mudanças atmosféricas, protegendo o material de reações indesejadas enquanto promove ativamente as transformações químicas e físicas desejadas.

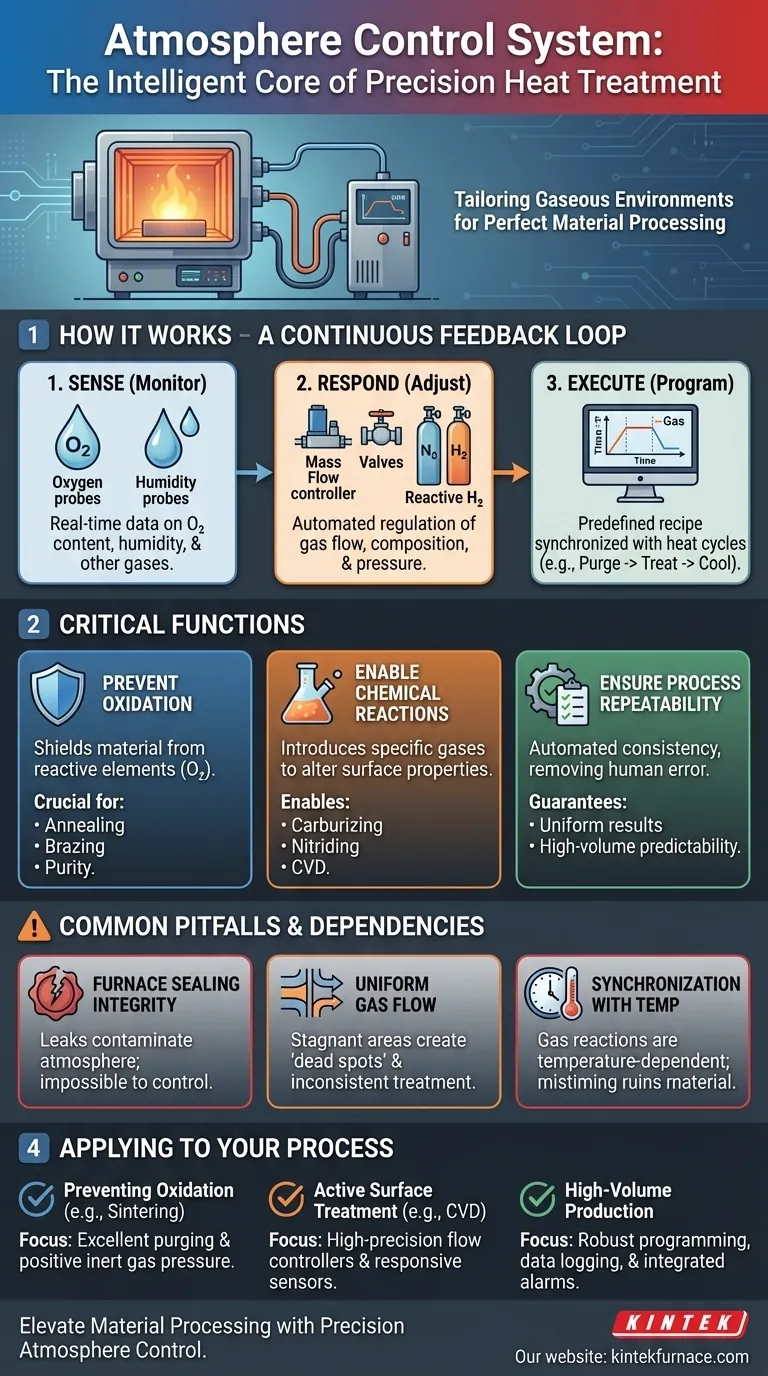

Como Funciona o Sistema de Controle de Atmosfera

O sistema opera em um ciclo de feedback contínuo, muito parecido com um termostato que controla a temperatura. No entanto, em vez de apenas calor, ele gerencia um complexo ambiente gasoso para alcançar resultados metalúrgicos ou químicos específicos.

Monitoramento Contínuo (Os Sentidos)

O sistema usa sensores especializados para obter uma imagem em tempo real das condições dentro da câmara do forno.

Os parâmetros-chave monitorados geralmente incluem o teor de oxigênio (medido por uma sonda de oxigênio) e os níveis de umidade. Essas leituras são críticas porque mesmo quantidades vestigiais de oxigênio ou vapor de água podem causar oxidação indesejada em altas temperaturas.

Ajuste Automatizado (A Resposta)

Com base no feedback dos sensores, o sistema de controle faz ajustes imediatos e automatizados para manter a atmosfera programada.

Isso envolve a regulação de uma série de válvulas e controladores de vazão mássica. Ele pode aumentar o fluxo de um gás inerte como nitrogênio ou argônio para purgar contaminantes ou introduzir uma mistura precisa de gases reativos para iniciar um processo químico específico na superfície do material.

Execução do Programa (A Receita)

O aspecto "controlado por programa" é o que permite tratamentos térmicos complexos e multifásicos. O sistema segue uma receita predefinida que dita como a atmosfera deve mudar ao longo do tempo, em sincronia com o perfil de temperatura.

Por exemplo, um processo pode começar com uma purga de nitrogênio, mudar para uma atmosfera redutora rica em hidrogênio durante a manutenção em alta temperatura e terminar com outra purga de gás inerte durante o resfriamento.

As Funções Críticas de uma Atmosfera Controlada

O sistema de controle não é apenas um recurso de segurança; é uma ferramenta essencial para a engenharia de materiais. Sua capacidade de gerenciar precisamente o ambiente do forno permite várias funções críticas.

Prevenção de Oxidação e Contaminação

Este é o propósito mais fundamental. Ao criar uma atmosfera quimicamente inerte, o sistema protege o material de elementos reativos como o oxigênio. Isso é vital para processos como recozimento ou brasagem, onde manter a pureza do material e uma superfície limpa é primordial.

Permitindo Reações Químicas Específicas

Além de simplesmente ser protetora, uma atmosfera controlada pode ser reativa. O sistema pode introduzir gases específicos para alterar intencionalmente a superfície de um material.

Processos como carburação (adição de carbono), nitretação (adição de nitrogênio) ou Deposição Química a Vapor (CVD) dependem inteiramente da capacidade do sistema de fornecer uma mistura de gás reativo precisa, a uma temperatura específica, para alcançar as propriedades de superfície desejadas.

Garantia de Repetibilidade do Processo

Em um ambiente industrial ou de pesquisa, alcançar o mesmo resultado sempre é inegociável. Ao automatizar o gerenciamento da atmosfera, o sistema elimina erros humanos e variabilidade.

Isso garante que cada peça processada sob o mesmo programa experimente as mesmas condições exatas, levando a propriedades de material altamente consistentes e previsíveis.

Armadilhas Comuns e Dependências do Sistema

Um sistema de controle de atmosfera não pode funcionar isoladamente. Sua eficácia está diretamente ligada à integridade de todo o sistema do forno, e ignorar essas dependências é uma fonte comum de falhas.

Integridade da Vedação do Forno

O sistema de controle mais avançado é inútil se a câmara do forno vazar. Qualquer infiltração de ar externo contaminará a atmosfera controlada, tornando impossível para o sistema manter seus pontos de ajuste. Verificações regulares de vazamento e manutenção adequada da vedação são essenciais.

Fluxo e Distribuição Uniforme de Gás

O controle eficaz depende dos sensores obterem uma leitura representativa de toda a câmara. Um projeto de forno deficiente pode levar a "pontos mortos" onde o gás está estagnado. Isso significa que o sistema de controle pode relatar uma atmosfera perfeita enquanto as peças em outra área estão oxidando.

Sincronização com o Controle de Temperatura

As reações gasosas são altamente dependentes da temperatura. O programa de controle de atmosfera e o programa de controle de temperatura devem estar perfeitamente sincronizados. A introdução de um gás reativo na temperatura errada pode arruinar o material ou até mesmo criar um risco de segurança.

Aplicando Isso ao Seu Processo

A sofisticação do sistema de controle que você precisa está diretamente ligada aos seus objetivos de processamento de materiais.

- Se seu foco principal é prevenir a oxidação (por exemplo, recozimento brilhante, sinterização): Seu sistema deve ser excelente em purgar a câmara e manter uma pressão positiva com um gás puro e inerte para evitar qualquer entrada de ar.

- Se seu foco principal é o tratamento de superfície ativo (por exemplo, nitretação, CVD): Você precisa de um sistema com controladores de fluxo de massa de alta precisão e sensores responsivos para gerenciar misturas reativas complexas e multi-gases com precisão.

- Se seu foco principal é a consistência do processo para produção em alto volume: Seu sistema deve ter programação robusta, registro de dados para garantia de qualidade e alarmes integrados para garantir que cada ciclo seja idêntico e rastreável.

Em última análise, investir no sistema de controle de atmosfera certo oferece autoridade absoluta sobre o resultado final do seu material.

Tabela Resumo:

| Função | Componentes Chave | Benefícios |

|---|---|---|

| Previne Oxidação | Gases inertes (ex: nitrogênio, argônio), sensores de oxigênio | Protege a pureza do material, evita contaminação |

| Permite Reações Químicas | Gases reativos, controladores de fluxo de massa | Facilita processos como carburação, nitretação, CVD |

| Garante a Repetibilidade do Processo | Programas automatizados, registro de dados | Resultados consistentes, erro humano reduzido, rastreabilidade |

| Monitora e Ajusta a Atmosfera | Sensores (oxigênio, umidade), válvulas | Feedback em tempo real, controle preciso da composição do gás |

Pronto para elevar o processamento de seus materiais com controle preciso de atmosfera? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos – incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD – é apoiada por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossa experiência pode aumentar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico