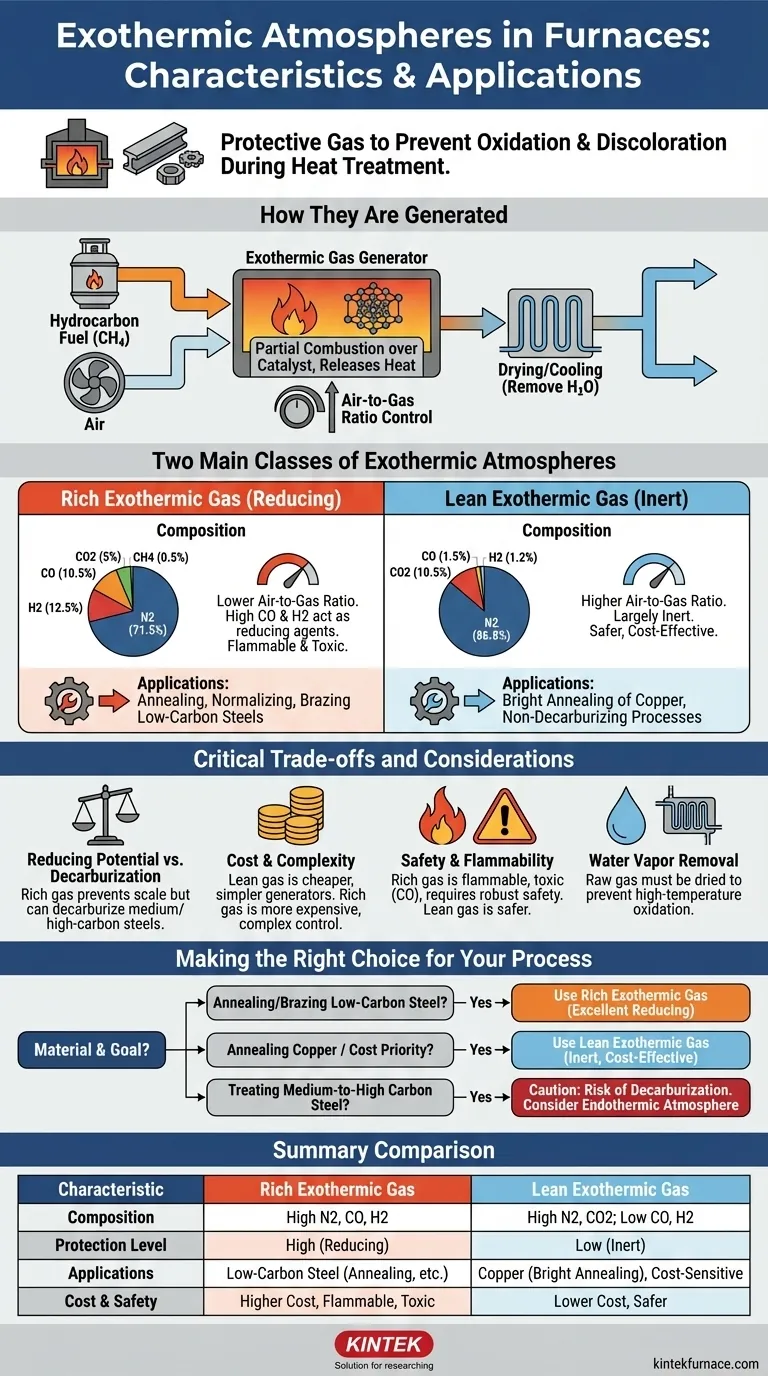

No tratamento térmico em forno, uma atmosfera exotérmica é um gás protetor gerado pela combustão parcial de um combustível hidrocarboneto. Seu principal objetivo é prevenir a oxidação e descoloração das superfícies metálicas durante processos como recozimento e brasagem. Essas atmosferas são categorizadas em dois tipos principais: gás exotérmico "rico", que é quimicamente redutor e usado para aço, e gás exotérmico "pobre", que é mais inerte e usado para metais como cobre.

A escolha entre uma atmosfera exotérmica rica ou pobre é uma decisão crítica baseada em uma compensação. Você deve equilibrar o nível de proteção química necessário para o metal com os custos operacionais, a complexidade e a segurança do processo de geração de gás.

Como as Atmosferas Exotérmicas são Geradas

As atmosferas exotérmicas recebem esse nome porque a reação química usada para criá-las libera calor. Este processo ocorre dentro de um equipamento dedicado chamado gerador de gás exotérmico.

A Reação Básica de Combustão

O gerador mistura precisamente um combustível hidrocarboneto, mais comumente gás natural (metano, CH4), com ar. Essa mistura é então acesa sobre um catalisador em uma câmara de combustão.

A reação é controlada para ser incompleta. Em vez de combustão completa, que produziria principalmente nitrogênio (N2), dióxido de carbono (CO2) e água (H2O), a combustão parcial também produz quantidades significativas de monóxido de carbono (CO) e hidrogênio (H2).

Controle da Razão Ar-Gás

A composição final do gás é determinada inteiramente pela razão ar-gás. Ao ajustar a quantidade de ar misturada com o combustível, os operadores podem criar uma atmosfera rica ou pobre. Essa razão é a variável de controle mais importante.

As Duas Classes de Atmosferas Exotérmicas

A química específica do gás dita quais metais ele pode proteger e para quais processos é adequado.

Gás Exotérmico Rico: Proteção Máxima

Uma atmosfera exotérmica rica é criada usando uma razão ar-gás menor, o que significa menos ar para a quantidade de combustível. Isso resulta em um gás rico em componentes combustíveis e redutores.

Uma composição típica é N2=71.5%, CO=10.5%, H2=12.5%, CO2=5%, e CH4=0.5%.

As altas concentrações de monóxido de carbono (CO) e hidrogênio (H2) tornam essa atmosfera quimicamente "redutora". Esses gases buscam ativamente e reagem com o oxigênio, prevenindo assim a oxidação da superfície metálica. É ideal para recozimento, normalização e brasagem de aços de baixo carbono.

Gás Exotérmico Pobre: Custo-Benefício e Inerte

Uma atmosfera exotérmica pobre é produzida com uma razão ar-gás maior, mais próxima da combustão completa. Isso consome a maior parte do combustível, deixando um gás que é em grande parte inerte.

Uma composição típica é N2=86.8%, CO2=10.5%, CO=1.5%, e H2=1.2%.

Com níveis muito baixos de CO e H2, este gás oferece um potencial redutor mínimo. É usado principalmente por seu baixo custo e por não descarbonetar aços de baixo carbono. Sua aplicação mais comum é o recozimento brilhante de cobre, onde é suficientemente protetor para prevenir a oxidação grosseira sem os riscos associados a um gás rico.

Compreendendo as Compensações

A escolha de uma atmosfera não se trata apenas de suas qualidades protetoras. Você deve considerar sua interação com o metal específico e as realidades operacionais de sua instalação.

Potencial Redutor vs. Descarbonetação

Embora o alto CO no gás rico previna a formação de carepa (oxidação), ele pode ser descarbonetante para aços de médio e alto carbono. A atmosfera pode, de fato, extrair átomos de carbono da superfície do aço, amolecendo-o. O gás pobre é menos redutor, mas também menos propenso a causar descarbonetação.

Custo e Complexidade

O gás pobre é significativamente mais barato de produzir. Requer mais ar e menos combustível, e os geradores são mais simples e exigem menos controle preciso. Os geradores de gás rico são mais complexos e consomem mais combustível, aumentando os custos operacionais.

Segurança e Inflamabilidade

Esta é uma distinção crítica. O gás exotérmico rico é inflamável e tóxico devido ao seu alto teor de CO e H2. Requer manuseio cuidadoso, ventilação robusta e intertravamentos de segurança. O gás pobre, com seu conteúdo combustível muito baixo, é muito mais seguro de manusear.

O Perigo Oculto: Vapor de Água

O gás bruto que sai do gerador está saturado com vapor de água (H2O), que é altamente oxidante para o aço em altas temperaturas. Para que a atmosfera seja protetora, ela deve primeiro ser resfriada para condensar e remover a maior parte desse vapor de água. A falha em secar adequadamente o gás é uma causa comum de ciclos de tratamento térmico falhos.

Fazendo a Escolha Certa para o Seu Processo

Seu material e seu objetivo de processo são os guias finais para selecionar a atmosfera correta.

- Se seu foco principal é o recozimento ou brasagem de aços de baixo carbono: Use um gás exotérmico rico devidamente seco por suas excelentes propriedades redutoras que previnem a oxidação.

- Se seu foco principal é o recozimento de metais não ferrosos como cobre: Use gás exotérmico pobre por seu excelente equilíbrio entre custo-benefício e proteção suficiente.

- Se seu foco principal é o tratamento de aços de médio a alto carbono: Seja extremamente cauteloso, pois ambas as atmosferas exotérmicas podem ser descarbonetantes. Uma atmosfera endotérmica é frequentemente uma escolha melhor e mais precisamente controlada para esses materiais.

- Se seu foco principal é minimizar custos operacionais e riscos de segurança: O gás exotérmico pobre é a escolha superior, desde que sua capacidade protetora limitada seja adequada para o seu metal.

Em última análise, compreender a química específica da sua atmosfera de forno permite que você alcance resultados consistentes e de alta qualidade.

Tabela Resumo:

| Característica | Gás Exotérmico Rico | Gás Exotérmico Pobre |

|---|---|---|

| Composição | N2=71.5%, CO=10.5%, H2=12.5%, CO2=5%, CH4=0.5% | N2=86.8%, CO2=10.5%, CO=1.5%, H2=1.2% |

| Nível de Proteção | Alto (redutor) | Baixo (inerte) |

| Aplicações | Recozimento, normalização, brasagem de aços de baixo carbono | Recozimento brilhante de cobre, processos econômicos |

| Custo e Segurança | Custo mais alto, inflamável, tóxico | Custo mais baixo, mais seguro de manusear |

Atualize os processos de tratamento térmico do seu laboratório com as soluções avançadas de forno da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais únicas, quer você esteja trabalhando com aço, cobre ou outros metais. Entre em contato hoje para discutir como nossa experiência em atmosfera exotérmica pode aprimorar seus resultados e eficiência!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.