Em essência, um forno de atmosfera controlada por programa é utilizado sempre que as propriedades de um material devem ser manipuladas com precisão num ambiente de alta temperatura livre da influência do ar. São ferramentas críticas para a sinterização a alta temperatura, recozimento, brasagem e tratamento térmico de materiais avançados nos setores metalúrgico, eletrónico, cerâmico e da ciência dos materiais.

O objetivo principal de um forno de atmosfera não é apenas gerar calor, mas controlar meticulosamente o ambiente químico durante o processo de aquecimento. Este controlo é a chave para prevenir reações indesejadas como a oxidação e para alcançar as propriedades específicas e repetíveis do material exigidas para aplicações avançadas.

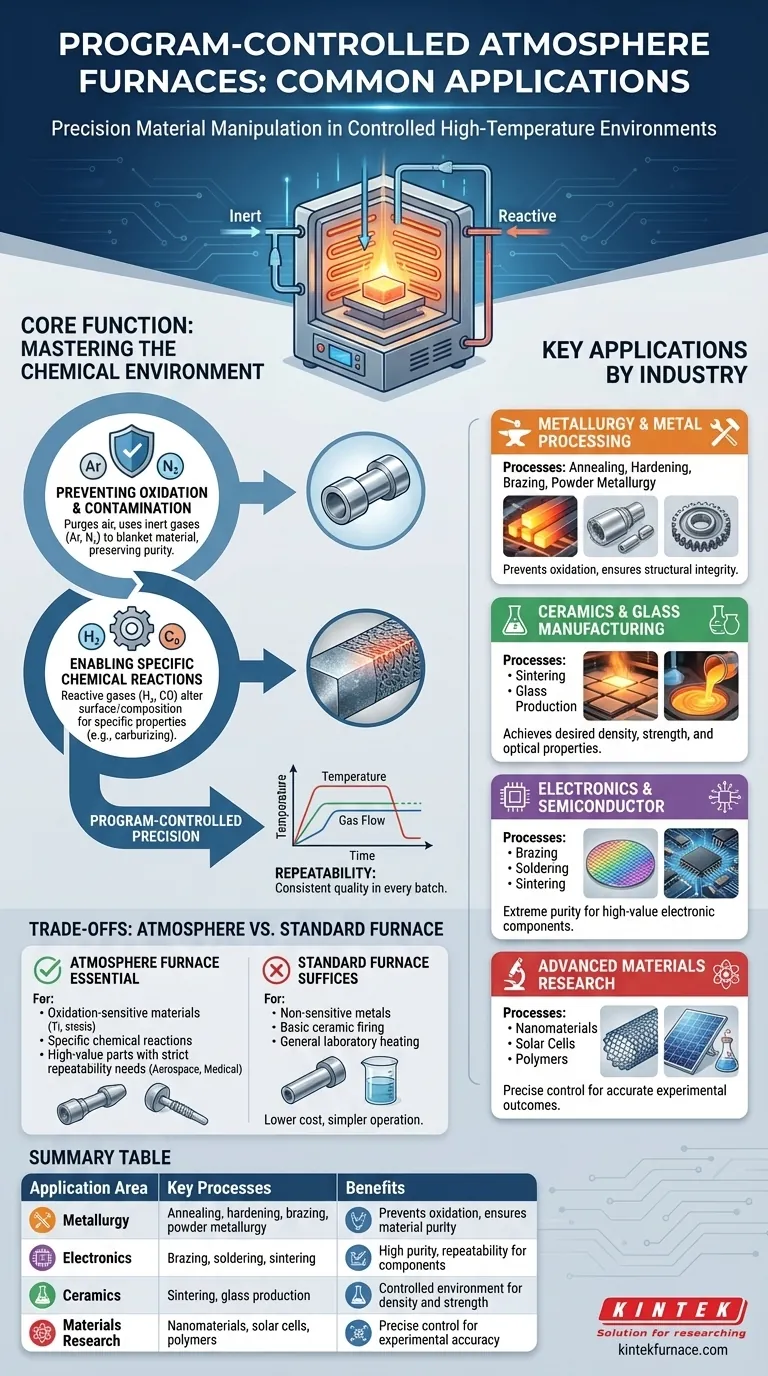

A Função Central: Dominar o Ambiente Químico

A altas temperaturas, a maioria dos materiais é altamente reativa com o oxigénio e a humidade presentes no ar ambiente. Um forno de atmosfera controlada por programa resolve isto criando uma câmara selada onde o ar é substituído por um gás ou mistura gasosa específica e rigorosamente controlada.

Prevenção da Oxidação e Contaminação

Muitos metais avançados, como ligas de titânio, e metais em pó oxidarão rapidamente quando aquecidos no ar. Esta oxidação pode arruinar a integridade estrutural e o desempenho do material.

Um forno de atmosfera purga o ar da câmara e enche-a com um gás inerte, como árgon ou nitrogénio. Isto envolve o material, protegendo-o de reações químicas indesejadas e garantindo que a sua pureza é mantida durante todo o processo térmico.

Permitindo Reações Químicas Específicas

Em alguns processos, o objetivo não é prevenir uma reação, mas provocar uma específica. A atmosfera do forno pode ser composta por gases reativos para alterar a superfície ou composição do material.

Por exemplo, uma atmosfera de hidrogénio pode ser usada como um agente redutor para remover óxidos de uma superfície antes da brasagem. Uma atmosfera rica em carbono pode ser usada para cementação, um processo que endurece a superfície de peças de aço.

Garantindo a Repetibilidade do Processo

O aspeto de "controlo por programa" é o que garante precisão e repetibilidade, que são inegociáveis na fabricação industrial.

Estes fornos utilizam controladores sofisticados para executar perfis de temperatura e atmosfera pré-programados. Esta automação garante que cada peça em cada lote experimenta as mesmas condições exatas, levando a uma qualidade consistente em produtos como dispositivos médicos ou componentes semicondutores.

Aplicações Chave por Processo e Indústria

A capacidade de controlar tanto a temperatura quanto a química torna estes fornos indispensáveis em vários campos de alta tecnologia.

Metalurgia e Processamento de Metais

Esta é uma área de aplicação primária. Os processos incluem recozimento (amolecimento de metais), endurecimento (fortalecimento) e brasagem (união de peças, especialmente componentes automotivos de alumínio). É também essencial para a metalurgia do pó, onde pós metálicos são sinterizados em peças sólidas.

Fabricação de Cerâmica e Vidro

Cerâmicas avançadas requerem sinterização precisa para alcançar a densidade e resistência mecânica desejadas. Um forno de atmosfera fornece o ambiente limpo e controlado necessário. É também usado na produção especializada de vidro para alcançar propriedades óticas específicas.

Produção de Eletrónica e Semicondutores

A indústria eletrónica depende de fornos de atmosfera para fabricar componentes com pureza extrema. Os processos chave incluem brasagem de componentes eletrónicos, soldagem num ambiente controlado e sinterização de materiais para dispositivos semicondutores e ecrãs.

Pesquisa de Materiais Avançados

Para cientistas de materiais, estes fornos são ferramentas de pesquisa fundamentais. São usados para desenvolver e testar novos materiais, incluindo nanomateriais, componentes para células solares e materiais poliméricos de alto desempenho, onde mesmo pequenas variações atmosféricas podem alterar o resultado experimental.

Entendendo as Compensações: Forno de Atmosfera vs. Forno Padrão

Escolher o forno correto é uma decisão crítica baseada nas necessidades do seu material e nos seus objetivos de processo.

Quando um Forno de Atmosfera é Essencial

Deve usar um forno de atmosfera para qualquer processo que envolva materiais sensíveis à oxidação como titânio ou certos aços. Também é necessário para processos que dependem de um ambiente químico específico, como redução ou cementação, e para a fabricação de componentes de alto valor onde a repetibilidade do processo é primordial (por exemplo, aeroespacial, médica, eletrónica).

Quando um Forno Mais Simples é Suficiente

Para cenários básicos como tratamento térmico de metais não sensíveis, queima simples de cerâmica ou aquecimento geral de amostras de laboratório, um forno "caixa" padrão que opera no ar é muitas vezes suficiente. Estes fornos são mais simples de operar e têm um custo inicial mais baixo, tornando-os uma escolha mais prática quando o controlo atmosférico preciso não é uma variável crítica.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, a decisão resume-se aos requisitos químicos do seu material a altas temperaturas.

- Se o seu foco principal é a fabricação de componentes avançados (por exemplo, semicondutores, dispositivos médicos): Um forno de atmosfera é essencial para a pureza e controlo de processo necessários.

- Se o seu foco principal é o processamento de metais sensíveis à oxidação (por exemplo, ligas de titânio, metais em pó): Precisa de um forno de atmosfera para prevenir a degradação do material e garantir a integridade da peça final.

- Se o seu foco principal é o tratamento térmico geral ou pesquisa básica: Um forno padrão é provavelmente mais económico se os seus materiais não forem sensíveis ao ar.

Escolher o forno certo significa combinar a ferramenta com as necessidades químicas específicas do material a altas temperaturas.

Tabela Resumo:

| Área de Aplicação | Processos Chave | Benefícios |

|---|---|---|

| Metalurgia | Recozimento, endurecimento, brasagem, metalurgia do pó | Previne a oxidação, garante a pureza do material |

| Eletrónica | Brasagem, soldagem, sinterização | Alta pureza, repetibilidade para componentes |

| Cerâmica | Sinterização, produção de vidro | Ambiente controlado para densidade e resistência |

| Pesquisa de Materiais | Nanomateriais, células solares, polímeros | Controlo preciso para precisão experimental |

Desbloqueie todo o potencial dos seus materiais com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando excecional I&D e fabrico interno, fornecemos a diversos laboratórios soluções personalizadas como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante que satisfazemos precisamente as suas necessidades experimentais únicas para sinterização, recozimento, brasagem e muito mais. Contacte-nos hoje para discutir como podemos melhorar a eficiência do seu processo e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados