Em sua essência, os fornos de atmosfera melhoram os materiais, proporcionando um controle preciso sobre a química e a física durante o tratamento térmico. Em vez de simplesmente aquecer um material ao ar livre, esses fornos criam um ambiente gasoso especializado. Esse controle permite prevenir reações destrutivas como a oxidação, introduzir intencionalmente novos elementos na superfície do material e garantir uma estrutura interna uniforme, resultando em força, acabamento e desempenho superiores.

O valor principal de um forno de atmosfera não é apenas o aquecimento; é a criação de um ambiente altamente controlado, reativo ou não reativo. Isso permite ditar as propriedades químicas e físicas finais de um material, indo além da simples têmpera para a verdadeira engenharia de materiais.

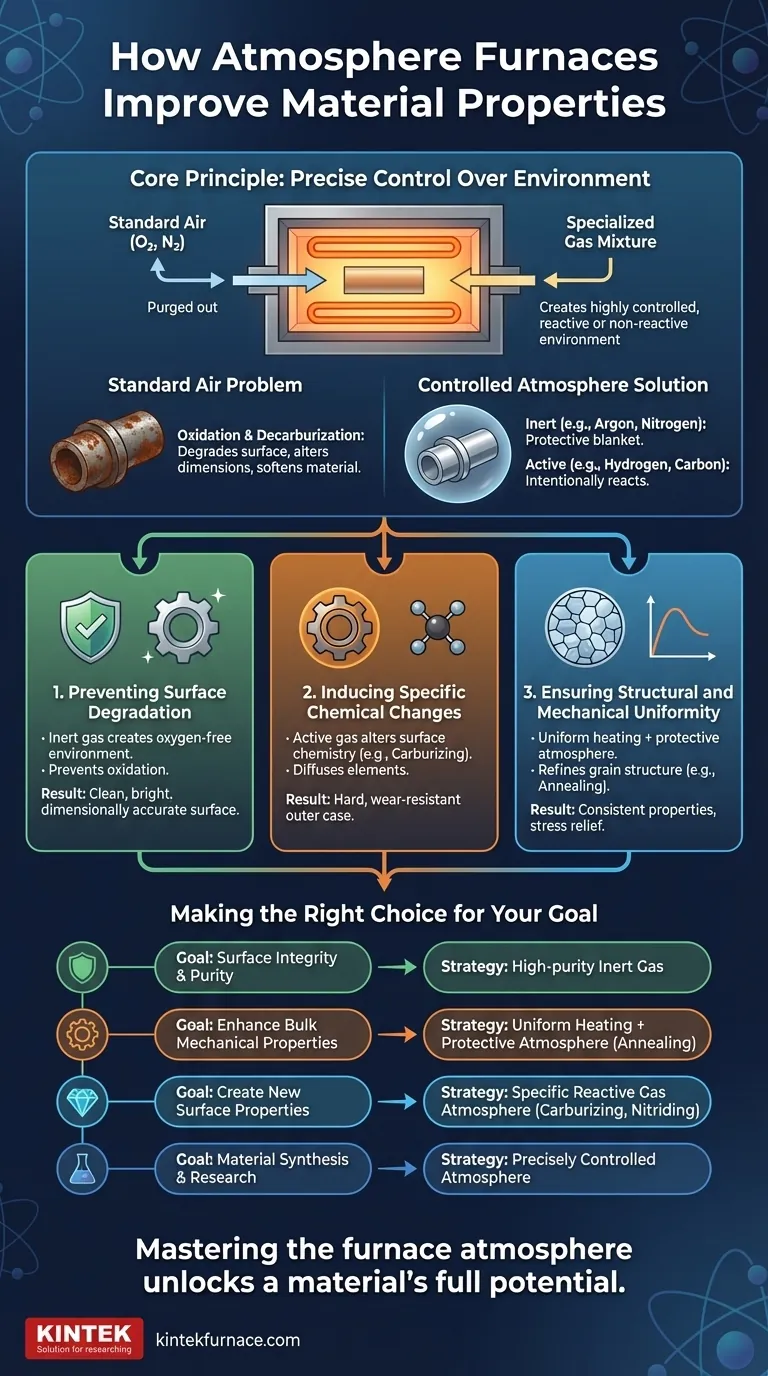

O Princípio do Controle Atmosférico

Um forno de atmosfera substitui o ar ambiente (aproximadamente 78% de nitrogênio, 21% de oxigênio) por uma mistura gasosa específica e altamente regulada. Essa mudança fundamental é o que permite desbloquear propriedades avançadas dos materiais.

Por Que o Ar Padrão É um Problema

Aquecer materiais ao ar livre é frequentemente prejudicial. O oxigênio presente reagirá prontamente com uma superfície metálica quente, causando oxidação (formação de carepa ou ferrugem) que degrada o acabamento da superfície e pode alterar as dimensões do componente. Para certos aços, o oxigênio também pode reagir com o carbono perto da superfície, um processo chamado descarbonetação, que amolece o material e reduz sua vida de fadiga.

O Papel das Atmosferas Controladas

Ao purgar a câmara do forno de ar e preenchê-la com um gás específico, você assume o controle da química. Essas atmosferas geralmente se enquadram em duas categorias:

- Atmosferas Inertes: Gases como argônio ou nitrogênio são usados. São não reativos e servem principalmente para deslocar o oxigênio, criando uma manta protetora ao redor da peça.

- Atmosferas Ativas: São misturas gasosas projetadas para reagir intencionalmente com o material. Exemplos incluem atmosferas ricas em hidrogênio (redutoras), atmosferas ricas em carbono (carburização) ou níveis de oxigênio precisamente controlados para processos de síntese específicos.

Mecanismos Chave para a Melhoria do Material

Controlar a atmosfera permite três melhorias distintas: proteger o material, alterar o material e aperfeiçoar a estrutura interna do material.

Prevenção da Degradação da Superfície

O uso mais comum de uma atmosfera controlada é a proteção.

Usando um gás inerte como argônio ou nitrogênio, o forno cria um ambiente livre de oxigênio. Isso previne completamente a oxidação, garantindo que o material saia do processo de tratamento térmico com uma superfície limpa, brilhante e dimensionalmente precisa. Isso é crítico para componentes de alta precisão.

Indução de Alterações Químicas Específicas

É aqui que os fornos de atmosfera se tornam uma ferramenta para o design de materiais, não apenas para o processamento.

Ao introduzir um gás ativo, você pode alterar deliberadamente a química da superfície do material. Uma atmosfera rica em carbono pode ser usada para carburização, difundindo carbono no aço para criar uma camada externa muito dura e resistente ao desgaste. Este é um processo fundamental para a criação de engrenagens e rolamentos.

Garantia de Uniformidade Estrutural e Mecânica

Além da química, os fornos de atmosfera proporcionam um ambiente para um aquecimento excepcionalmente uniforme.

Este controle consistente de temperatura, combinado com uma atmosfera protetora, permite processos como o recocimento. Isso refina a estrutura interna de grãos do material, alivia tensões residuais da fabricação e resulta em propriedades mecânicas mais previsíveis e consistentes, como dureza e ductilidade.

Compreendendo as Desvantagens

Embora potentes, os fornos de atmosfera introduzem uma complexidade que deve ser gerenciada. Compreender essas desvantagens é fundamental para uma implementação bem-sucedida.

Complexidade e Custo do Processo

Esses sistemas são inerentemente mais complexos e caros do que os fornos de ar padrão. Eles exigem armazenamento de gás, painéis de mistura, controladores de fluxo e sistemas de segurança para manuseio de gases, o que aumenta tanto o investimento de capital quanto a supervisão operacional.

Pureza do Gás e Gerenciamento de Fluxo

A eficácia da atmosfera depende inteiramente de sua pureza e estabilidade. Vazamentos no forno podem introduzir oxigênio, anulando o propósito do gás inerte. Da mesma forma, taxas de fluxo de gás incorretas podem resultar em purga incompleta ou gás desperdiçado, impactando tanto a qualidade da peça quanto o custo.

Tempo de Desenvolvimento do Processo

O desenvolvimento de um processo atmosférico robusto e repetível requer experiência. Acertar a composição precisa do gás, a taxa de fluxo, a temperatura e o tempo para um material específico e o resultado desejado é um esforço de engenharia que requer testes e validação cuidadosos.

Fazendo a Escolha Certa para o Seu Objetivo

A estratégia que você emprega depende inteiramente do seu objetivo final para o material.

- Se o seu foco principal é a integridade e pureza da superfície: Use uma atmosfera de gás inerte de alta pureza (como argônio ou nitrogênio) para criar um escudo protetor contra a oxidação.

- Se o seu foco principal é o aprimoramento das propriedades mecânicas de volume: Combine aquecimento uniforme com uma atmosfera protetora para recozimento ou alívio de tensões para refinar a estrutura de grãos e melhorar a consistência.

- Se o seu foco principal é criar novas propriedades de superfície: Utilize uma atmosfera de gás reativo específica para alterar deliberadamente a química da superfície do material, como na cementação ou nitretação.

- Se o seu foco principal é a síntese e pesquisa de materiais: Use uma atmosfera precisamente controlada (que pode incluir oxigênio) para estudar o comportamento do material ou sintetizar novos materiais como cátodos de bateria.

Em última análise, dominar a atmosfera do forno é a chave para liberar todo o potencial de um material.

Tabela Resumo:

| Mecanismo de Melhoria | Principais Benefícios | Aplicações Comuns |

|---|---|---|

| Prevenção da Degradação da Superfície | Elimina a oxidação e a descarbonetação; mantém a precisão dimensional | Componentes de alta precisão, acabamentos de superfície limpos |

| Indução de Alterações Químicas | Aprimora a dureza da superfície e a resistência ao desgaste via cementação ou nitretação | Engrenagens, rolamentos, ferramentas |

| Garantia de Uniformidade Estrutural | Refina a estrutura de grãos; melhora a consistência mecânica e o alívio de tensões | Recozimento, síntese de materiais, pesquisa |

Pronto para aprimorar as propriedades de seus materiais com precisão? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para diversos laboratórios. Nossa linha de produtos inclui fornos de mufla, tubulares, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos fornos de atmosfera podem oferecer força, acabamento e desempenho superiores para suas aplicações!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho