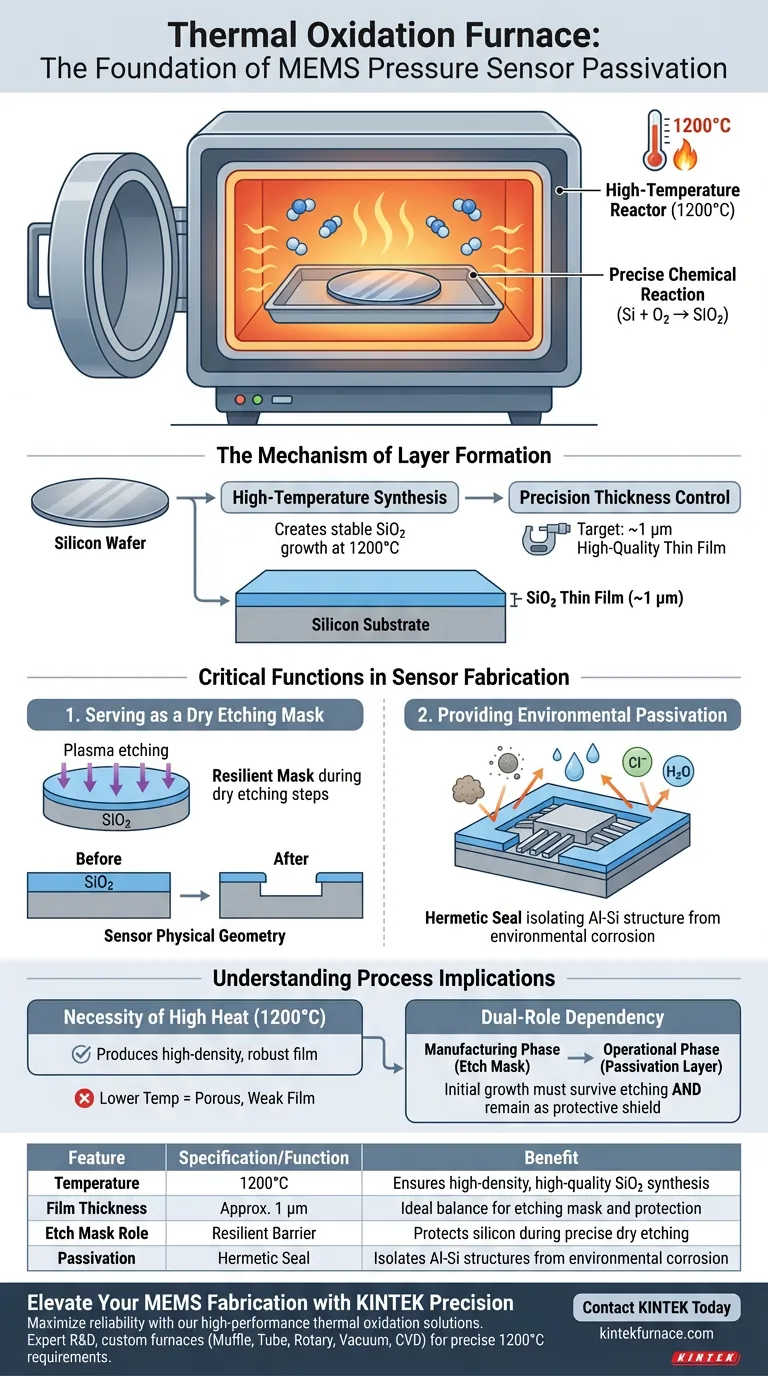

Um forno de oxidação térmica funciona como um reator de alta temperatura, facilitando uma reação química precisa entre silício e oxigênio a 1200°C. Este processo cultiva um filme fino de dióxido de silício ($\text{SiO}_2$) de alta qualidade, com aproximadamente 1 μm de espessura, que serve tanto como uma ferramenta de fabricação quanto como um escudo protetor crítico para sensores de pressão MEMS.

Ao submeter o wafer a calor extremo, o forno cria uma camada de dupla finalidade que atua como uma máscara robusta durante a gravação a seco e uma barreira de passivação permanente, selando a estrutura de alumínio-silício contra a degradação ambiental.

O Mecanismo de Formação de Camada

Síntese de Alta Temperatura

A função principal do forno é criar um ambiente onde o silício possa se ligar quimicamente ao oxigênio.

Esta reação ocorre a uma temperatura de 1200°C, garantindo um processo de crescimento estável e uniforme.

Controle Preciso de Espessura

O objetivo deste ciclo térmico é cultivar uma espessura específica de dióxido de silício.

Para sensores de pressão MEMS, o alvo é um filme fino de aproximadamente 1 μm. Esta espessura específica é calculada para fornecer integridade estrutural adequada sem comprometer as propriedades mecânicas do sensor.

Funções Críticas na Fabricação de Sensores

Servindo como Máscara de Gravação a Seco

Antes que o sensor se torne um produto acabado, ele deve passar por processos de modelagem.

A camada de dióxido de silício cultivada no forno serve como uma máscara resiliente durante as etapas subsequentes de gravação a seco. Ela protege áreas específicas do wafer, permitindo que outras sejam usinadas, definindo a geometria física do sensor.

Fornecendo Passivação Ambiental

Uma vez concluída a fabricação, a camada de óxido transita para sua função de longo prazo.

Ela atua como uma camada de passivação, isolando efetivamente a sensível estrutura híbrida de alumínio-silício. Isso impede que fatores ambientais, como umidade ou contaminantes, corroam ou alterem as características elétricas do dispositivo.

Compreendendo as Implicações do Processo

A Necessidade de Calor Elevado

O requisito de 1200°C não é arbitrário; é necessário para produzir um filme de "alta qualidade".

Temperaturas mais baixas podem resultar em óxidos porosos ou mecanicamente fracos que não conseguem proteger a estrutura de alumínio-silício subjacente.

A Dependência de Dupla Função

Existe uma dependência crítica entre a fase de fabricação e a fase operacional.

Como o filme atua como máscara de gravação primeiro, o crescimento inicial deve ser suficiente para suportar o processo de gravação e ainda deixar material suficiente para servir como uma camada de passivação protetora. Se o crescimento inicial for muito fino, o dispositivo pode não ter isolamento adequado em campo.

Garantindo a Confiabilidade do Sensor

Se o seu foco principal é Eficiência de Fabricação: Certifique-se de que a camada de óxido seja cultivada até a espessura total de 1 μm para suportar a agressividade dos processos de gravação a seco sem falhar.

Se o seu foco principal é Confiabilidade de Longo Prazo: Priorize a consistência da alta temperatura (1200°C) para garantir que a estrutura de alumínio-silício seja hermeticamente selada contra influências ambientais.

O forno de oxidação térmica é a ferramenta fundamental que transforma silício bruto em uma interface de sensor durável e resistente ao ambiente.

Tabela Resumo:

| Característica | Especificação/Função | Benefício |

|---|---|---|

| Temperatura | 1200°C | Garante síntese de SiO2 de alta densidade e alta qualidade |

| Espessura do Filme | Aprox. 1 μm | Equilíbrio ideal para máscara de gravação e proteção |

| Função de Máscara de Gravação | Barreira Resiliente | Protege o silício durante a gravação a seco precisa |

| Passivação | Selagem Hermética | Isola estruturas Al-Si da corrosão ambiental |

Eleve sua Fabricação de MEMS com a Precisão KINTEK

Maximize a confiabilidade do sensor e os rendimentos de fabricação com soluções de oxidação térmica de alto desempenho. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com fornos de laboratório personalizáveis de alta temperatura projetados para os requisitos precisos de 1200°C da passivação MEMS.

Se você precisa de uma atmosfera especializada para crescimento de filmes finos ou um forno robusto para processamento em massa, nossa equipe de engenharia está pronta para adaptar uma solução às suas necessidades exclusivas de pesquisa ou produção.

Entre em Contato com a KINTEK Hoje para Otimizar seus Processos Térmicos

Guia Visual

Referências

- Min Li, Wenhao Hua. Development of Highly Sensitive and Thermostable Microelectromechanical System Pressure Sensor Based on Array-Type Aluminum–Silicon Hybrid Structures. DOI: 10.3390/mi15091065

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é a relação entre a temperatura e a atmosfera do forno no processamento de materiais? Domine o Equilíbrio Crítico entre Calor e Ambiente

- Que tipo de atmosfera é tipicamente usada em fornos de atmosfera de baixo vácuo? Otimize seu tratamento térmico com gases inertes

- Que propriedades do argônio o tornam adequado para processos de tratamento térmico? Descubra Seus Benefícios Inertes para Metais

- Por que uma atmosfera de argônio (Ar) estritamente controlada é necessária para a pirólise de Fe2O3@PDA? Garanta a Carbonização Superior

- Que tipos de gases um forno de atmosfera controlada pode manipular? Domine os gases inertes e reativos para o seu laboratório

- Quais são as diferentes configurações disponíveis para fornos de atmosfera inerte? Encontre a sua combinação perfeita para tratamento térmico

- Qual é o propósito do tratamento térmico secundário em um forno de recozimento? Aprimorar a estabilidade do material S@Se-ZnS/HSC

- Como funciona um forno de atmosfera inerte? Domine o aquecimento controlado para resultados livres de oxidação