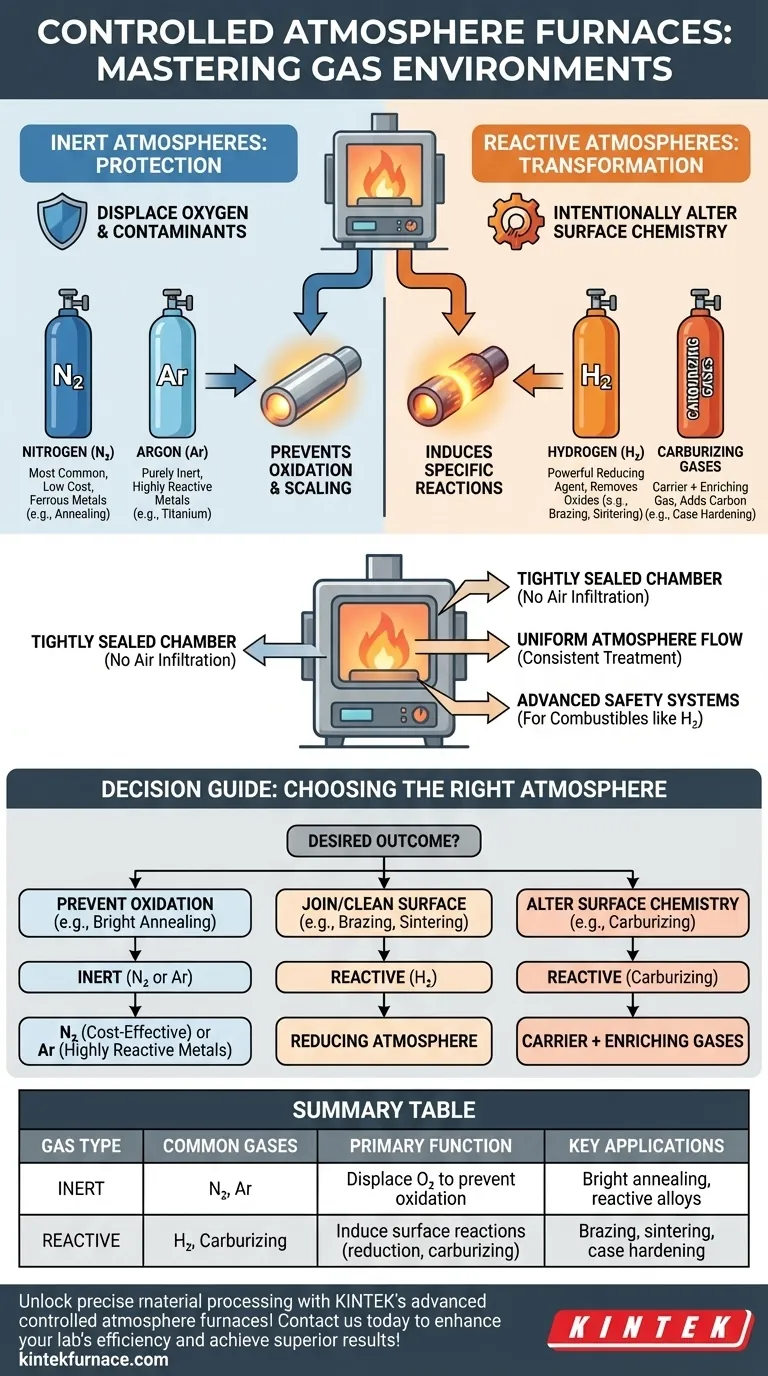

Em sua essência, um forno de atmosfera controlada é projetado para lidar com duas categorias distintas de gases: inertes e reativos. Isso permite que ele proteja um material contra alterações químicas ou induza intencionalmente reações específicas em sua superfície. Os gases inertes mais comuns são o Nitrogênio (N₂) e o Argônio (Ar), enquanto o principal gás reativo utilizado é o Hidrogênio (H₂).

O propósito de uma atmosfera controlada não é apenas aquecer um material, mas gerenciar ativamente seu ambiente químico. O gás que você escolhe determina diretamente se você está protegendo o material contra mudanças (inerte) ou causando intencionalmente uma reação química específica em sua superfície.

O Papel da Atmosfera: Proteção vs. Reação

A escolha do gás é ditada inteiramente pelo resultado desejado do processo de tratamento térmico. A atmosfera pode ser um escudo passivo ou um participante ativo.

Atmosferas Inertes para Proteção

A principal função de uma atmosfera inerte é deslocar o oxigênio e outros contaminantes atmosféricos, como o vapor d'água. Isso evita reações químicas indesejadas, como oxidação e formação de carepa durante o processamento em alta temperatura.

O Nitrogênio (N₂) é a atmosfera inerte mais utilizada devido à sua eficácia e custo relativamente baixo. É adequado para a maioria dos metais ferrosos em processos como têmpera neutra e recozimento.

O Argônio (Ar) é um gás mais puramente inerte do que o nitrogênio. É usado para materiais que podem reagir com o nitrogênio em altas temperaturas, como titânio, certos aços inoxidáveis e outras ligas altamente reativas.

Atmosferas Reativas para Transformação

Uma atmosfera reativa é usada quando o objetivo é alterar intencionalmente a química da superfície do material. Esses gases participam ativamente do processo.

O Hidrogênio (H₂) é um poderoso agente redutor. É usado para remover óxidos da superfície de um material, o que é fundamental para processos como brasagem e sinterização, a fim de garantir ligações metalúrgicas limpas e fortes.

Atmosferas de cementação (carburizing) são outro tipo reativo comum. Estas tipicamente usam um "gás carreador" inerte (como nitrogênio) misturado com um "gás enriquecedor" (como gás natural ou propano) para adicionar carbono com precisão à superfície do aço, um processo conhecido como cementação superficial.

Projeto Essencial do Forno para Controle de Gás

Para manusear esses gases de forma eficaz e segura, um forno de atmosfera controlada deve ter vários recursos de projeto chave.

Garantindo a Pureza da Atmosfera

A câmara do forno deve ser hermeticamente selada. Qualquer infiltração de ar externo contaminaria a atmosfera controlada, introduzindo oxigênio e comprometendo todo o processo.

Alcançando Tratamento Uniforme

Um forno bem projetado fornece fluxo de atmosfera uniforme. Isso garante que cada superfície da peça seja exposta à mesma concentração de gás, resultando em resultados consistentes e previsíveis em todo um lote.

Lidando com Condições Perigosas

Os elementos de aquecimento devem ser duráveis e projetados para operar na atmosfera específica sem degradação. Mais importante ainda, ao usar gases combustíveis como o hidrogênio, o forno requer sistemas de segurança avançados, incluindo dispositivos de proteção contra explosão e monitoramento de gás, para evitar situações perigosas.

Entendendo as Compensações

A seleção de um gás não é apenas uma decisão técnica; envolve equilibrar custo, segurança e requisitos de processo.

Custo: Nitrogênio vs. Argônio

O nitrogênio é significativamente menos caro que o argônio. Por essa razão, é a escolha padrão, a menos que um material reaja especificamente com ele nas temperaturas de processo.

Segurança: Inerte vs. Hidrogênio

Gases inertes como nitrogênio e argônio são relativamente seguros e fáceis de manusear. O hidrogênio, no entanto, é altamente inflamável e requer armazenamento especializado, sistemas de entrega e recursos de segurança de forno extensivos, adicionando custo e complexidade significativos.

Especificidade do Processo

O material e o processo ditam o gás. Você não pode substituir um gás inerte quando uma atmosfera redutora é necessária para brasagem, nem pode usar hidrogênio quando simplesmente está tentando evitar a oxidação em uma peça de aço padrão.

Escolhendo a Atmosfera Certa para o Seu Processo

Sua escolha final depende inteiramente do que você precisa alcançar com o material.

- Se seu foco principal é prevenir oxidação e formação de carepa (por exemplo, recozimento brilhante): Uma atmosfera inerte usando Nitrogênio é sua solução mais econômica.

- Se seu foco principal é unir componentes ou remover óxidos superficiais (por exemplo, brasagem, sinterização): Uma atmosfera reativa e redutora contendo Hidrogênio é necessária para garantir ligações limpas e fortes.

- Se seu foco principal é alterar a química da superfície (por exemplo, cementação): Você precisa de uma atmosfera reativa composta de gases carreadores e enriquecedores específicos para adicionar carbono ao material.

- Se você está processando metais altamente reativos (por exemplo, titânio, certos aços ferramenta): Uma atmosfera inerte pura usando Argônio, mais caro, é necessária para prevenir reações indesejadas.

Entender a função de cada gás permite que você selecione as condições atmosféricas precisas necessárias para atingir as propriedades de material desejadas.

Tabela de Resumo:

| Tipo de Gás | Gases Comuns | Função Principal | Aplicações Chave |

|---|---|---|---|

| Inerte | Nitrogênio (N₂), Argônio (Ar) | Deslocar oxigênio para prevenir oxidação e formação de carepa | Recozimento brilhante, processamento de ligas reativas |

| Reativo | Hidrogênio (H₂), gases de cementação | Induzir reações superficiais como redução ou cementação | Brasagem, sinterização, cementação superficial |

Desbloqueie o processamento preciso de materiais com os fornos avançados de atmosfera controlada da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas, incluindo Fornos de Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que seus requisitos experimentais exclusivos sejam atendidos com excelência em fornos de alta temperatura. Contate-nos hoje para aumentar a eficiência do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Qual é a importância do nitrogênio em fornos com atmosfera controlada? Desbloqueie o Tratamento Térmico Aprimorado e o Endurecimento de Superfície

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Qual é a relação entre a temperatura e a atmosfera do forno no processamento de materiais? Domine o Equilíbrio Crítico entre Calor e Ambiente

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material