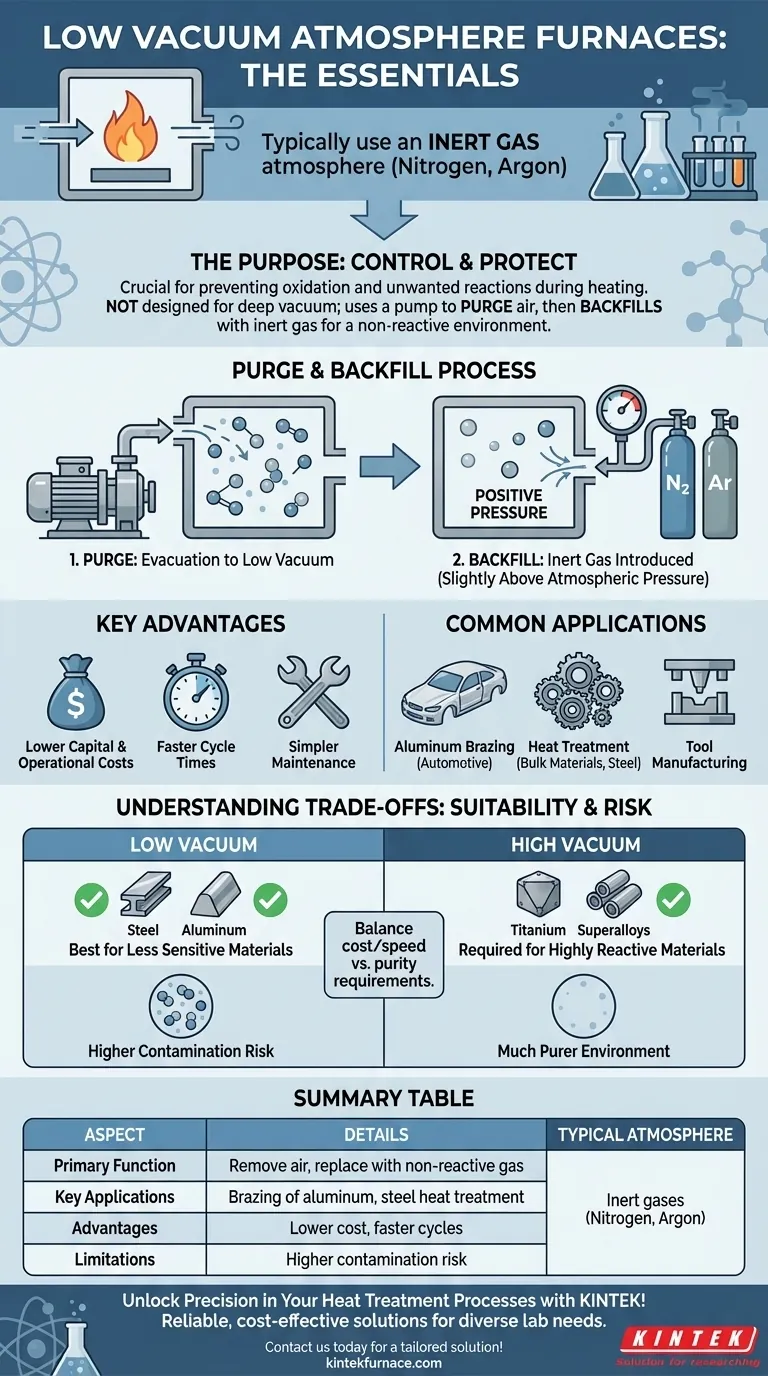

Em resumo, os fornos de atmosfera de baixo vácuo operam usando um gás inerte, mais comumente nitrogênio ou argônio. A função principal não é manter um vácuo profundo, mas primeiro remover a atmosfera reativa (ar) e depois substituí-la por um gás não reativo para proteger o material durante o tratamento térmico.

O termo "baixo vácuo" pode ser enganoso. Esses fornos não são projetados para operar no vácuo; eles usam uma bomba de vácuo como uma ferramenta eficiente para purgar o oxigênio antes de reabastecer com uma atmosfera protetora e inerte onde o processo real ocorre.

O Propósito da Atmosfera

A função principal de um forno de atmosfera de baixo vácuo é controlar o ambiente químico ao redor de uma peça durante o aquecimento. Isso é crucial para prevenir reações indesejadas que podem comprometer a integridade do material.

Prevenção de Oxidação e Reações

Quando os metais são aquecidos, sua reatividade com a atmosfera circundante aumenta drasticamente. O oxigênio do ar ambiente formará rapidamente óxidos na superfície da maioria dos metais, levando a incrustações, descoloração e má qualidade superficial.

Ao evacuar primeiro a câmara para um nível de baixo vácuo, a vasta maioria do ar — e, portanto, do oxigênio — é removida. A câmara é então reabastecida com um gás inerte como nitrogênio ou argônio, criando um ambiente não reativo para o processo de aquecimento.

O Processo de Purga e Reabastecimento

O ciclo operacional é um processo de duas etapas. Primeiro, uma bomba de vácuo mecânica, como uma bomba de palhetas rotativas, evacua a câmara do forno. Essa "bombeamento" é relativamente rápido porque só precisa atingir um nível de baixo vácuo.

Uma vez que o ar é removido, o gás inerte é introduzido, elevando a pressão da câmara para um nível ligeiramente acima do atmosférico. Essa pressão positiva garante que nenhum ar externo possa vazar para o forno durante o ciclo de tratamento térmico.

Quando Escolher um Sistema de Baixo Vácuo

Um forno de atmosfera de baixo vácuo representa um equilíbrio pragmático entre custo, velocidade e qualidade do processo. Ele é escolhido quando a pureza absoluta não é necessária, mas a proteção atmosférica é essencial.

Principais Vantagens

Os principais benefícios são econômicos e operacionais. Comparados aos sistemas de alto vácuo, eles oferecem menores custos de capital e operacionais.

Eles também têm tempos de ciclo significativamente mais rápidos porque atingir um baixo vácuo é muito mais rápido do que conseguir um vácuo profundo e alto. A manutenção também é mais simples devido à natureza menos exigente dos componentes.

Aplicações Comuns

Esses fornos são ferramentas de trabalho em muitas indústrias. Eles são amplamente utilizados para processos como a brasagem de peças de alumínio no setor automotivo, tratamento térmico geral de materiais a granel como aço e várias aplicações na fabricação de ferramentas.

Compreendendo as Desvantagens

A principal limitação dessa tecnologia é sua adequação. É uma excelente ferramenta para muitas aplicações, mas é inadequada para outras que exigem um nível mais elevado de pureza.

Risco Inerente de Contaminação

Um "baixo vácuo" não é um espaço vazio; ele ainda contém um número significativo de moléculas de gás residuais. Isso significa que o ambiente nunca é perfeitamente puro.

Em comparação com um forno de alto vácuo, há um risco maior de contaminação por esses gases residuais. Isso torna o sistema inadequado para processar materiais altamente sensíveis ou reativos, onde mesmo traços de impurezas podem causar falhas.

Compatibilidade de Materiais

Sistemas de baixo vácuo são mais adequados para materiais menos sensíveis, como a maioria dos aços e ligas de alumínio, onde o objetivo principal é simplesmente prevenir a oxidação bruta.

Materiais que são extremamente reativos a altas temperaturas, como titânio, metais refratários ou certas superligas, exigem o ambiente muito mais puro fornecido por um forno de alto vácuo.

Fazendo a Escolha Certa para o Seu Processo

A seleção da tecnologia de forno correta resume-se a equilibrar os requisitos do seu material com seus objetivos operacionais de custo e produção.

- Se o seu foco principal é o tratamento térmico econômico de materiais robustos como o aço: Um forno de atmosfera de baixo vácuo usando nitrogênio é o padrão da indústria e a escolha mais econômica.

- Se o seu foco principal é o processamento de alta pureza de materiais reativos como o titânio: Um forno de alto vácuo é inegociável para prevenir contaminação catastrófica.

- Se o seu foco principal é a brasagem de alumínio de alto volume: Um sistema de atmosfera de baixo vácuo oferece a proteção necessária contra oxidação com a velocidade exigida para ambientes de produção.

Em última análise, entender que um forno de baixo vácuo é um sistema de controle atmosférico — não um verdadeiro sistema de vácuo — é a chave para aplicá-lo corretamente.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Atmosfera Típica | Gases inertes como nitrogênio ou argônio |

| Função Primária | Remover o ar e substituir por gás não reativo para prevenir a oxidação |

| Principais Aplicações | Brasagem de alumínio, tratamento térmico de aços, fabricação de ferramentas |

| Vantagens | Menor custo, tempos de ciclo mais rápidos, manutenção mais simples |

| Limitações | Maior risco de contaminação, não para materiais altamente sensíveis |

Desbloqueie a Precisão em Seus Processos de Tratamento Térmico com a KINTEK!

Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo & Atmosfera e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Seja você trabalhando com aço, alumínio ou outros materiais, entregamos sistemas confiáveis e econômicos que aumentam a eficiência e protegem suas amostras da oxidação.

Pronto para elevar o desempenho do seu laboratório? Entre em contato conosco hoje para uma solução personalizada!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material