Em sua essência, um forno de atmosfera inerte funciona substituindo sistematicamente o ar reativo dentro de uma câmara selada por um gás não reativo, tipicamente nitrogênio ou argônio. Este processo cria um ambiente controlado e quimicamente inativo que protege o material do oxigênio e da umidade durante o aquecimento a altas temperaturas, prevenindo assim a oxidação e outras reações químicas indesejadas.

A função principal de um forno de atmosfera inerte não é apenas aquecer um material, mas ativamente protegê-lo. Ele cria um escudo quimicamente neutro, garantindo que as propriedades do material sejam alteradas apenas pelo próprio calor, e não por uma reação com o ar ao seu redor.

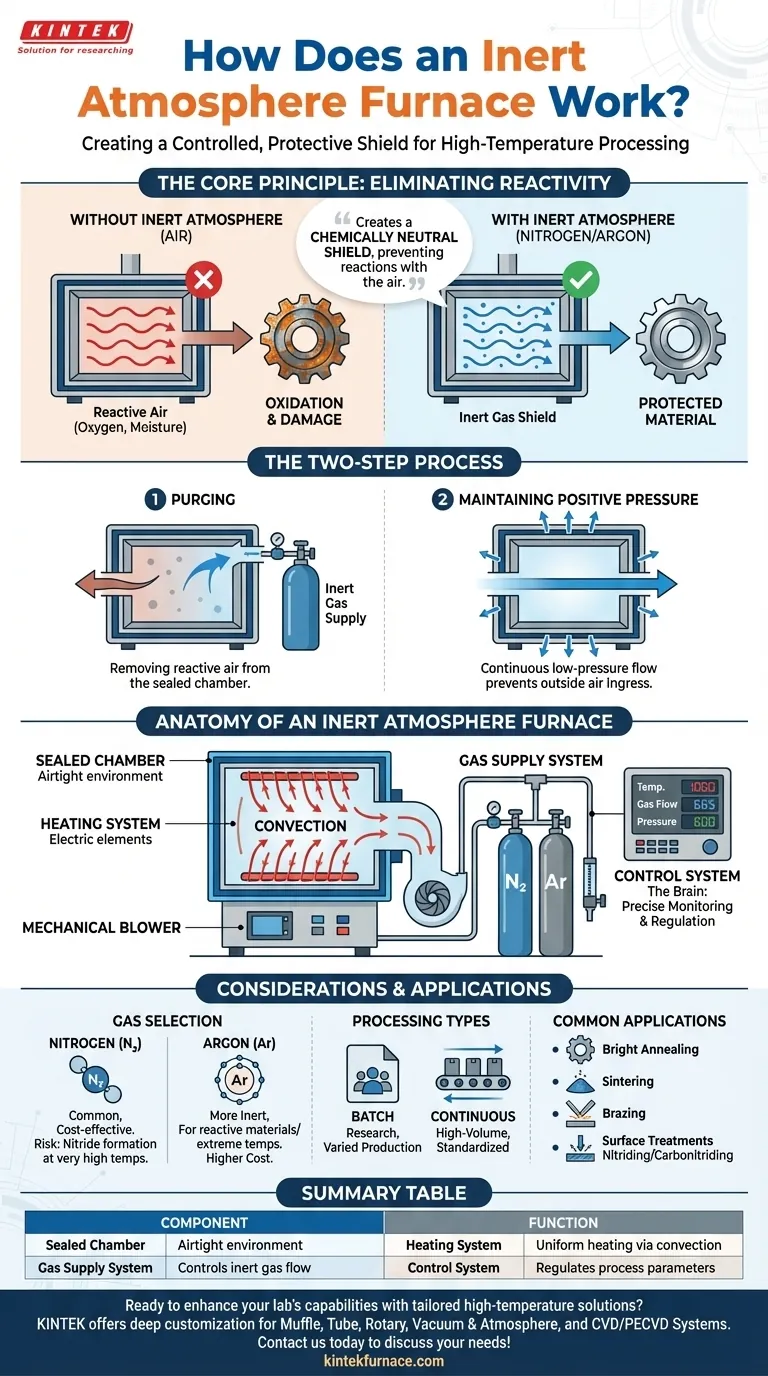

O Princípio Fundamental: Eliminando a Reatividade

Em altas temperaturas, os materiais tornam-se significativamente mais vulneráveis a mudanças químicas. Um forno de atmosfera inerte é projetado especificamente para neutralizar essa vulnerabilidade.

Por que o Ar é o Inimigo

O ar normal que respiramos é cerca de 21% oxigênio e contém quantidades variáveis de vapor d'água. Embora inofensivos à temperatura ambiente, esses componentes tornam-se altamente reativos quando aquecidos.

Essa reatividade leva à oxidação, que pode se manifestar como descoloração da superfície, formação de carepa ou uma mudança completa na composição química e integridade estrutural do material.

Criando o Escudo Protetor

A operação do forno é um processo de duas etapas para criar e manter uma bolha protetora de gás inerte.

-

Purga: Primeiro, o ar deve ser removido da câmara selada. Isso é frequentemente feito bombeando o gás inerte para deslocar o ar mais leve. Para aplicações mais sensíveis, um vácuo pode ser puxado primeiro para evacuar a maior parte do ar antes de realimentar a câmara com o gás inerte.

-

Manter Pressão Positiva: Um fluxo contínuo de baixa pressão do gás inerte é mantido durante todo o ciclo de aquecimento. Essa ligeira pressão positiva garante que, se houver vazamentos microscópicos na câmara, o gás inerte fluirá para fora em vez de permitir que o ar externo entre.

Anatomia de um Forno de Atmosfera Inerte

Vários componentes chave trabalham em conjunto para atingir esse ambiente controlado.

A Câmara Selada

Este é o componente fundamental. A câmara é projetada para ser hermética, evitando qualquer contaminação da atmosfera externa assim que o processo de purga é concluído.

O Sistema de Fornecimento de Gás

Este sistema gerencia o fluxo de gás inerte dos tanques de armazenamento para o forno. Inclui reguladores e fluxômetros que permitem um controle preciso sobre o volume e a pressão do gás que entra na câmara.

O Sistema de Aquecimento

O aquecimento é tipicamente alcançado com elementos de resistência elétrica de alta potência. O calor é transferido para a carga de trabalho principalmente por convecção, pois o gás inerte circulante transporta energia térmica por toda a câmara. Ventiladores mecânicos são frequentemente usados para garantir uma distribuição de temperatura rápida e uniforme.

O Sistema de Controle

O cérebro da operação é um sistema de controle avançado. Ele monitora e regula a temperatura, a taxa de fluxo de gás e a pressão interna, garantindo que o processo seja exato e repetível para resultados consistentes.

Compreendendo as Trocas e Considerações

Embora altamente eficaz, o uso de uma atmosfera inerte envolve custos específicos e decisões técnicas.

Custo e Complexidade

A adição de um sistema de entrega de gás, uma câmara selada e controles avançados torna esses fornos mais complexos e caros do que os modelos padrão de atmosfera de ar. O próprio gás inerte é um custo operacional contínuo.

Seleção de Gás: Nitrogênio vs. Argônio

O Nitrogênio é a escolha mais comum, pois é eficaz e relativamente barato. No entanto, em temperaturas muito altas, ele pode reagir com certos materiais como titânio e alguns aços inoxidáveis para formar nitretos indesejados.

O Argônio é mais quimicamente inerte que o nitrogênio e é usado para processar materiais altamente reativos ou em temperaturas extremas. Este desempenho superior tem um custo significativamente mais alto.

Processamento em Lotes vs. Contínuo

Os fornos vêm em duas configurações principais. Os fornos de lote processam uma única carga de trabalho por vez e são ideais para pesquisa, desenvolvimento ou necessidades de produção variadas. Os fornos contínuos processam um fluxo constante de material e são usados para fabricação padronizada de alto volume.

Aplicações Comuns

Esta tecnologia é crítica para processos onde o acabamento da superfície e a pureza química são primordiais. As principais aplicações incluem recozimento brilhante (para evitar descoloração), sinterização (fusão de metais em pó), brasagem e tratamentos de superfície especializados como nitretação e carbonitretação.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da configuração certa do forno depende inteiramente do seu material e do resultado desejado.

- Se o seu foco principal é a prevenção de oxidação econômica para aços comuns: Um sistema baseado em nitrogênio é o padrão para processos como recozimento brilhante.

- Se o seu foco principal é o processamento de metais altamente reativos como titânio ou superligas: Uma atmosfera de argônio é necessária para evitar reações químicas indesejadas, apesar do custo mais alto do gás.

- Se o seu foco principal é a produção padronizada de alto volume: Um projeto de forno contínuo proporcionará a maior produtividade e eficiência para o seu processo.

Em última análise, um forno de atmosfera inerte oferece controle absoluto sobre o ambiente químico, garantindo a integridade do material durante o tratamento térmico crítico.

Tabela Resumo:

| Componente | Função |

|---|---|

| Câmara Selada | Proporciona um ambiente hermético para evitar contaminação |

| Sistema de Fornecimento de Gás | Controla o fluxo de gases inertes como nitrogênio ou argônio |

| Sistema de Aquecimento | Usa elementos elétricos e convecção para temperatura uniforme |

| Sistema de Controle | Monitora e regula temperatura, fluxo de gás e pressão |

Pronto para aprimorar as capacidades do seu laboratório com soluções de alta temperatura personalizadas? A KINTEK utiliza P&D excepcional e fabricação interna para fornecer fornos avançados como Muffle, Tubo, Rotativo, Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa profunda personalização garante um ajuste preciso para suas necessidades experimentais únicas – seja para recozimento brilhante, sinterização ou processamento de materiais reativos. Entre em contato conosco hoje para discutir como nossos fornos de atmosfera inerte podem proteger seus materiais e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico