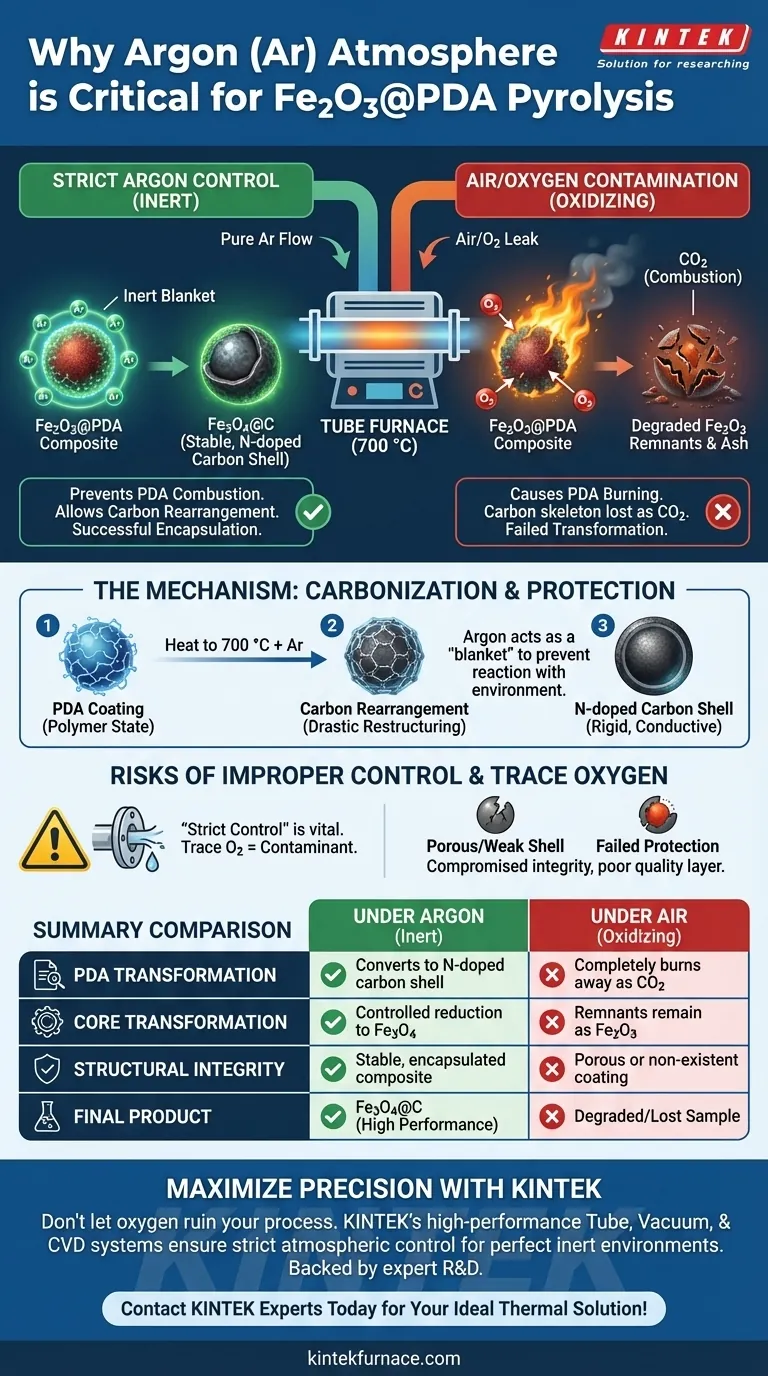

É necessária uma atmosfera de argônio (Ar) estritamente controlada para evitar a combustão da camada de polidopamina (PDA) durante o processamento em alta temperatura. Sem esse ambiente inerte, o oxigênio presente no ar reagiria com o precursor de carbono a 700 °C, queimando-o completamente em vez de convertê-lo em uma casca funcional.

O papel principal da atmosfera de argônio é excluir o oxigênio, prevenindo a perda oxidativa do esqueleto de carbono. Isso permite que o revestimento de polidopamina se transforme com sucesso em uma camada de carbono dopada com nitrogênio, encapsulando o núcleo para formar uma estrutura estável de Fe3O4@C.

O Mecanismo de Carbonização

Transformando a Polidopamina (PDA)

O processo depende do aquecimento do material a aproximadamente 700 °C. Nessa temperatura, o revestimento de PDA sofre uma drástica reestruturação química. Ele transita de um estado polimérico para uma camada de carbono rígida e dopada com nitrogênio.

Preservando o Esqueleto de Carbono

Essa transformação é delicada. Para que a PDA se torne uma casca de carbono condutora, os átomos de carbono devem se rearranjar em vez de reagir com o ambiente. O argônio fornece o "cobertor" inerte necessário que permite que esse rearranjo ocorra sem interrupção.

O Papel Crítico da Exclusão de Oxigênio

Prevenindo a Perda Oxidativa

Se o oxigênio entrar no forno tubular, as altas temperaturas desencadearão oxidação imediata. Em vez de formar uma casca sólida, os átomos de carbono se ligarão ao oxigênio para formar dióxido de carbono (CO2). Isso resulta na perda total dos materiais de revestimento e produtos intermediários.

Facilitando a Transformação de Fase

O objetivo é criar uma estrutura Fe3O4@C a partir do compósito original Fe2O3@PDA. A atmosfera inerte apoia isso permitindo a redução térmica do núcleo de óxido de ferro enquanto simultaneamente cria o encapsulamento de carbono protetor.

Riscos de Controle Inadequado da Atmosfera

O Requisito de "Controle Estrito"

Simplesmente introduzir argônio não é suficiente; o ambiente deve ser estritamente controlado. Qualquer vazamento ou ar residual no forno tubular age como um contaminante.

Integridade Estrutural Comprometida

Mesmo quantidades vestigiais de oxigênio podem degradar a qualidade da camada de carbono dopada com nitrogênio. Isso leva a uma casca porosa, fraca ou inexistente que não protege a estrutura de óxido metálico.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a síntese bem-sucedida de compósitos Fe3O4@C, considere as seguintes prioridades operacionais:

- Se o seu foco principal é maximizar a espessura da casca: Certifique-se de que o forno tubular seja completamente purgado antes do aquecimento para remover todo o oxigênio residual que poderia consumir o precursor de carbono.

- Se o seu foco principal é a pureza de fase (formação de Fe3O4): Mantenha uma pressão constante e positiva de argônio durante todo o tempo de permanência de 700 °C para evitar a reoxidação do núcleo de ferro.

O controle atmosférico rigoroso é a diferença entre queimar sua amostra e projetar um material funcional de alto desempenho.

Tabela Resumo:

| Característica | Sob Argônio (Inerte) | Sob Ar (Oxidante) |

|---|---|---|

| Transformação da PDA | Converte em casca de carbono dopada com N | Queima completamente como CO2 |

| Transformação do Núcleo | Redução controlada para Fe3O4 | Remanescentes provavelmente permanecem como Fe2O3 |

| Integridade Estrutural | Compósito estável e encapsulado | Revestimento poroso ou inexistente |

| Produto Final | Fe3O4@C (Alto desempenho) | Amostra degradada/perdida |

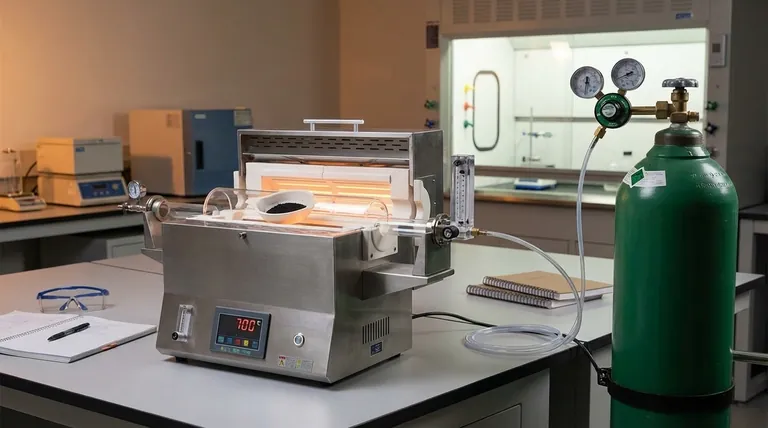

Maximize a Precisão da Síntese do Seu Material com a KINTEK

Não deixe que a contaminação por oxigênio arruíne seus complexos processos de carbonização. Os sistemas de Tubo, Vácuo e CVD de alto desempenho da KINTEK são projetados para o controle atmosférico rigoroso exigido para pesquisa de materiais avançados como a pirólise de Fe2O3@PDA. Apoiados por P&D e fabricação de especialistas, nossos fornos de laboratório personalizáveis garantem um ambiente perfeitamente inerte para preservar seus esqueletos de carbono e alcançar a pureza de fase sempre.

Pronto para elevar os resultados do seu laboratório? Entre em contato com os especialistas da KINTEK hoje mesmo para encontrar a solução térmica ideal para suas necessidades exclusivas!

Guia Visual

Referências

- Yan Yan, Jie Zeng. General synthesis of neighboring dual-atomic sites with a specific pre-designed distance via an interfacial-fixing strategy. DOI: 10.1038/s41467-024-55630-y

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Quais são algumas das razões pelas quais um forno de atmosfera controlada é desejável na sinterização? Alcance Integridade Superior do Material

- Por que usar controle de atmosfera de nitrogênio na redução de cromita? Garanta a integridade do processo e evite a oxidação

- Qual é a faixa de pressão de um forno de caixa com atmosfera em condições de vácuo? Encontre o Nível de Vácuo Certo para o Seu Laboratório

- Quais indústrias comumente utilizam fornos de retorta e para quais finalidades? Desbloqueie o Processamento Térmico de Alta Pureza

- Para que é usado um forno de atmosfera? Alcance o Processamento Preciso de Materiais em Ambientes Controlados

- Que fatores devem ser considerados ao escolher um forno de atmosfera controlada? Garanta o Desempenho Ideal para Seus Materiais

- Quais recursos de segurança estão incluídos no forno de recozimento em atmosfera tipo caixa? Garanta a proteção do Operador e do Equipamento

- Como um forno especializado de nitretação iônica consegue o endurecimento em gradiente no titânio TC4? Aumenta a resistência ao desgaste da superfície