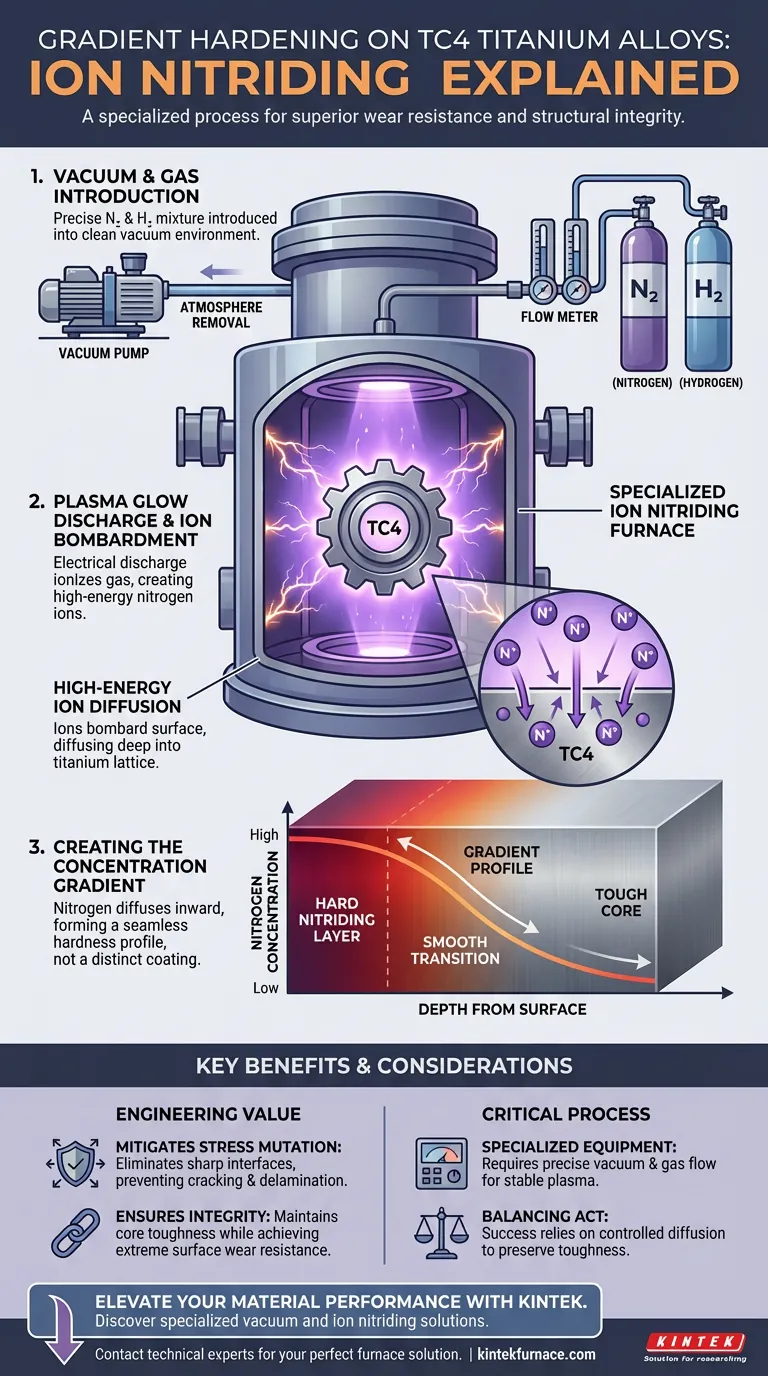

Um forno especializado de nitretação iônica consegue o endurecimento em gradiente introduzindo uma mistura controlada de gases nitrogênio e hidrogênio em um ambiente de vácuo. Essa configuração utiliza descarga luminescente de plasma para gerar íons de nitrogênio de alta energia que bombardeiam a superfície da liga de titânio TC4. Em vez de apenas revestir o material, esses íons se difundem no substrato, criando um gradiente de concentração de nitrogênio contínuo que endurece a superfície de dentro para fora.

O valor central deste processo reside em sua capacidade de criar um perfil de endurecimento que transita gradualmente de uma superfície dura para o substrato original. Essa estrutura em gradiente elimina efetivamente mudanças abruptas de tensão, preservando a tenacidade estrutural da liga enquanto aumenta significativamente a resistência ao desgaste.

A Mecânica da Difusão por Plasma

Estabelecimento do Ambiente de Vácuo

O processo começa com a fixação da liga de titânio TC4 dentro de um forno especializado. A câmara é evacuada para criar um vácuo, garantindo um ambiente limpo e livre de contaminantes atmosféricos.

Introdução da Mistura de Gases

Uma vez estabelecido o vácuo, uma mistura precisa de gases nitrogênio e hidrogênio é introduzida. Essa composição específica de gás é a matéria-prima necessária para a reação química de endurecimento.

Geração de Descarga Luminescente

O forno inicia uma descarga luminescente de plasma na mistura de gases. Esse fenômeno elétrico ioniza o gás, criando um campo de plasma de alta energia ao redor dos componentes de titânio.

Bombardeio Iônico e Difusão

Íons de nitrogênio carregados positivamente são acelerados pelo campo elétrico e bombardeiam a superfície do TC4 com energia significativa. Esses íons não param na superfície; eles penetram e se difundem profundamente na rede de titânio.

O Valor de Engenharia do Endurecimento em Gradiente

Criação de um Gradiente de Concentração

À medida que os íons de nitrogênio se difundem para dentro, eles formam uma camada de nitretação caracterizada por um perfil de distribuição específico. A concentração de nitrogênio é mais alta na superfície e diminui gradualmente à medida que atinge camadas mais profundas do material.

Mitigação de Mutação de Tensão

Uma vantagem crítica dessa técnica é a mitigação da mutação de tensão. Em revestimentos tradicionais, uma interface nítida entre uma casca dura e um núcleo macio pode levar a rachaduras ou delaminação.

Garantia de Integridade Estrutural

Como o endurecimento é um gradiente em vez de uma camada distinta, não há desconexão abrupta nas propriedades mecânicas. Isso permite que a liga TC4 mantenha sua tenacidade geral e ductilidade, mesmo que a superfície seja extremamente dura.

Considerações Críticas do Processo

Dependência de Equipamentos Especializados

Alcançar esse gradiente específico requer um forno capaz de manter um vácuo estável e controles precisos de fluxo de gás. Fornos de tratamento térmico padrão não conseguem gerar a descarga luminescente de plasma necessária para o bombardeio iônico.

Equilíbrio entre Dureza e Tenacidade

O sucesso do processo depende do mecanismo de difusão. Se os íons não se difundirem corretamente, o gradiente não se formará e os benefícios em relação à mutação de tensão e preservação da tenacidade serão perdidos.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho de seus componentes de liga de titânio TC4, considere como este processo se alinha com seus requisitos específicos de engenharia.

- Se o seu foco principal é a durabilidade da superfície: Utilize este processo para maximizar a dureza da superfície através de alta concentração de nitrogênio, sem arriscar a delaminação do revestimento.

- Se o seu foco principal é a integridade estrutural: confie na difusão em gradiente para prevenir concentradores de tensão e manter a tenacidade do núcleo essencial para aplicações de suporte de carga.

Ao integrar a superfície dura diretamente no substrato, você obtém um material resistente ao desgaste e estruturalmente sólido.

Tabela Resumo:

| Fase do Processo | Ação | Resultado |

|---|---|---|

| Configuração de Vácuo | Evacuação da câmara | Elimina contaminantes para reação pura |

| Geração de Plasma | Descarga luminescente de $N_2$ & $H_2$ | Cria íons de nitrogênio de alta energia |

| Bombardeio Iônico | Difusão de energia cinética | Nitrogênio penetra na rede de titânio |

| Formação de Gradiente | Distribuição de concentração | Transita a dureza suavemente para o núcleo |

| Resultado Final | Integração estrutural | Elimina mutação de tensão e delaminação |

Eleve o Desempenho do Seu Material com a KINTEK

Sua aplicação exige extrema resistência ao desgaste sem sacrificar a tenacidade estrutural? A KINTEK fornece soluções especializadas de vácuo e nitretação iônica líderes na indústria, adaptadas para ligas avançadas como o TC4. Apoiados por P&D especializado e fabricação de precisão, oferecemos uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para atender às suas necessidades metalúrgicas exclusivas.

Não se contente com revestimentos superficiais — alcance um endurecimento profundo e em gradiente com equipamentos projetados para precisão. Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar sua solução de forno perfeita!

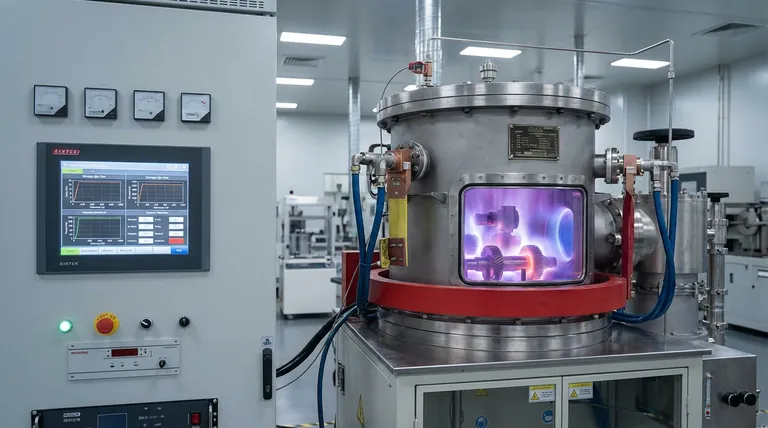

Guia Visual

Referências

- Hongyu Li, Shusheng Xu. Enhanced Friction and Wear Properties of TiN/MoS2 Composite Coating on the Surface of Plasma Nitrided Ti6Al4V Alloy. DOI: 10.3390/lubricants13010037

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Quais são os benefícios de usar um forno dosador com sistema de desgaseificação por nitrogênio? Alumínio Fundido Puro e Livre de Defeitos

- Como um forno a vácuo ou atmosfera controlada facilita os experimentos de gota séssil? Otimizar a análise de molhabilidade de ligas

- O que é um forno de atmosfera controlada? Desbloqueie o Processamento Preciso de Materiais com Controle de Gás

- Por que usar um Forno de Desaglomeração com Nitrogênio para 17-4PH? Garanta Ligações de Metal Puro & Evite a Oxidação

- Como o forno de atmosfera de recozimento tipo caixa gera calor? Domine o Controle Preciso de Temperatura para o Seu Laboratório

- Qual o papel de um forno tubular a vácuo ou atmosférico no processo de sinterização de compósitos Al6061/B4C?

- Quais são os diferentes tipos de configurações de fornos de retortas? Encontre a solução perfeita para o seu processo de tratamento térmico

- O que é têmpera a gás no tratamento de peças de aço? Obtenha dureza superior com resfriamento controlado