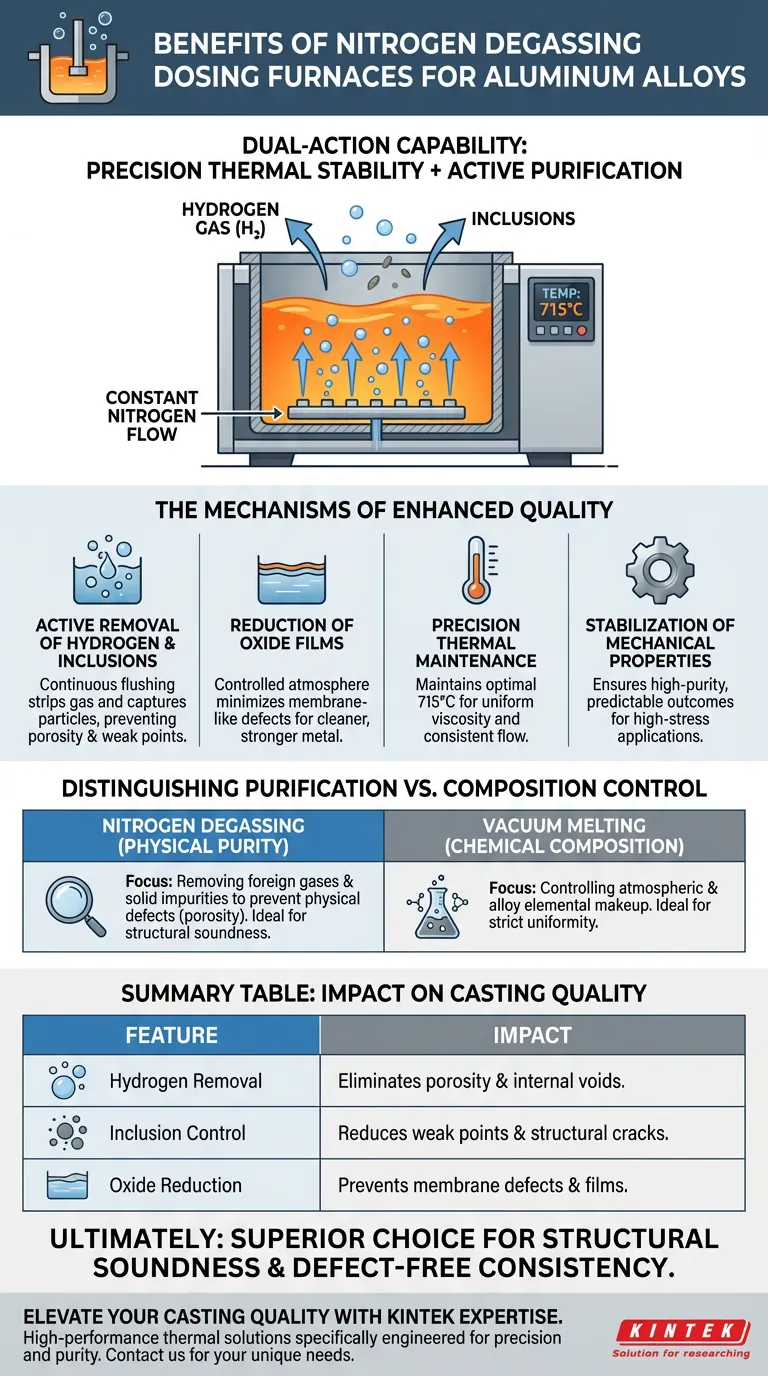

A integração de um sistema contínuo de desgaseificação por nitrogênio em um forno dosador transforma a unidade de um simples recipiente de retenção em uma etapa ativa de purificação para a fusão de ligas de alumínio. Esta configuração mantém simultaneamente condições térmicas precisas—especificamente mantendo a fusão em temperaturas como 715°C—enquanto purga agressivamente a liga de contaminantes estruturais. O resultado imediato é uma redução significativa nos defeitos de fundição e uma melhoria mensurável na consistência do produto final.

Ponto Principal: O valor do sistema é definido por sua capacidade de dupla ação: estabiliza a temperatura do metal enquanto remove ativamente hidrogênio e inclusões. Isso cria uma fusão de alta pureza que minimiza a formação de óxido e garante propriedades mecânicas uniformes em todas as séries de produção.

Os Mecanismos de Qualidade Aprimorada

Remoção Ativa de Hidrogênio e Inclusões

A principal ameaça à integridade estrutural do alumínio é a presença de gás hidrogênio dissolvido e inclusões não metálicas.

O sistema integrado de nitrogênio aborda isso através da lavagem contínua da fusão. Este processo remove efetivamente o hidrogênio do alumínio fundido e captura inclusões, prevenindo porosidade na fundição final.

Redução de Filmes de Óxido

Filmes de óxido são prejudiciais à continuidade da matriz metálica, muitas vezes levando a rachaduras ou pontos fracos.

Ao manter uma interação controlada com nitrogênio, o sistema reduz significativamente a formação desses filmes de óxido. Isso garante que o metal que flui para o molde esteja limpo e livre de defeitos semelhantes a membranas que comprometem a durabilidade.

Manutenção Térmica de Precisão

A consistência na fundição requer controle absoluto sobre a viscosidade e as características de fluxo.

O forno dosador é projetado para manter o metal fundido em uma temperatura específica e ideal, como 715°C. Essa estabilidade térmica evita a segregação de elementos de liga e garante que o processo de desgaseificação ocorra com a máxima eficiência.

Estabilização de Propriedades Mecânicas

A combinação de precisão térmica e limpeza ativa leva a resultados previsíveis.

Ao minimizar as flutuações na qualidade da fusão, o sistema garante que as fundições de liga de alumínio resultantes exibam alta pureza e propriedades mecânicas consistentes. Essa confiabilidade é essencial para aplicações de alta tensão onde a margem de erro é inexistente.

Distinguindo Purificação de Controle de Composição

O Papel da Desgaseificação por Nitrogênio

É importante entender que o sistema de nitrogênio é primariamente uma ferramenta de purificação.

Sua função principal é remover fisicamente gases estranhos (hidrogênio) e impurezas sólidas (inclusões) para prevenir defeitos físicos como porosidade.

O Papel de Ambientes a Vácuo

Enquanto a desgaseificação por nitrogênio lida com a pureza, ela é distinta das tecnologias de fusão a vácuo.

Como observado em dados técnicos comparativos, um forno de fusão a vácuo é mais adequado para controlar a atmosfera e a composição da liga quimicamente. Se o seu desafio envolve gerenciar estritamente a proporção de elementos químicos dentro da liga em vez de remover gás, um ambiente a vácuo oferece uniformidade superior para esse parâmetro específico.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar a tecnologia correta, você deve alinhar as capacidades do equipamento com sua métrica de qualidade mais crítica.

- Se o seu foco principal é Integridade Física: Escolha o forno dosador com desgaseificação por nitrogênio para minimizar porosidade, filmes de óxido e variações mecânicas causadas por hidrogênio e inclusões.

- Se o seu foco principal é Composição Química: Escolha um forno de fusão a vácuo para garantir uniformidade rigorosa da composição elementar da liga através do controle atmosférico.

Em última análise, o sistema de desgaseificação por nitrogênio é a escolha superior para fabricantes que priorizam a solidez estrutural e a consistência livre de defeitos das fundições de alumínio.

Tabela Resumo:

| Característica | Forno Dosador com Desgaseificação por Nitrogênio | Impacto na Qualidade da Fundição |

|---|---|---|

| Remoção de Hidrogênio | Fluxo contínuo de nitrogênio | Elimina porosidade e vazios internos |

| Controle de Inclusões | Captura ativa de não metálicos | Reduz pontos fracos e rachaduras estruturais |

| Redução de Óxido | Atmosfera controlada de nitrogênio | Previne defeitos semelhantes a membranas e filmes |

| Estabilidade Térmica | Retenção precisa (ex: 715°C) | Garante viscosidade e fluxo de metal uniformes |

| Objetivo Principal | Pureza e Integridade Física | Componentes de alta durabilidade e sem defeitos |

Eleve a Qualidade da Sua Fundição com a Expertise da KINTEK

Não deixe que porosidade e inclusões comprometam sua produção de ligas de alumínio. A KINTEK fornece soluções térmicas de alto desempenho, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD personalizáveis, projetados especificamente para precisão e pureza.

Apoiados por P&D especializado e fabricação de classe mundial, ajudamos você a alcançar as condições térmicas exatas e a pureza de material que sua aplicação exige. Se você precisa estabilizar propriedades mecânicas ou garantir uniformidade química, nossa equipe está pronta para projetar o forno perfeito para suas necessidades exclusivas.

Pronto para otimizar sua fusão? Entre em contato hoje mesmo para falar com um especialista e veja como a KINTEK pode aprimorar a eficiência do seu laboratório ou produção.

Guia Visual

Referências

- David Servando Cantú-Fernández, Brian Quinn. Mechanical Properties of a Structural Component Processed in High-Pressure Die Casting (HPDC) with a Non-Heat-Treated Aluminum Alloy. DOI: 10.3390/met14030369

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são as características e aplicações das atmosferas exotérmicas em fornos? Otimize o Tratamento Térmico de Metais

- Quais são as principais funções das atmosferas de forno no tratamento térmico? Domine os Papéis Protetores e Ativos

- Por que uma atmosfera de argônio de alta pureza é necessária durante a ligagem mecânica de compósitos de matriz de alumínio?

- Quais são as vantagens operacionais e de manutenção do forno de atmosfera de recozimento tipo caixa? Aumente a Eficiência e Reduza Custos

- Quais são as principais características dos fornos de calcinação? Aumente a Eficiência e Qualidade no Processamento de Materiais

- Que tipos de processos de tratamento térmico requerem atmosferas controladas? Essencial para Proteção e Modificação de Superfícies

- Qual é o princípio por trás do uso de um forno de poço com potencial de carbono controlado? Restaurar a integridade de peças de aço MIM

- Em que é que um forno de retorta difere de outros tipos de fornos? Aquecimento de precisão com atmosferas controladas