Do ponto de vista técnico, as principais vantagens de um forno de atmosfera de recozimento tipo caixa são sua manutenção simplificada por meio de design modular e sua eficiência operacional impulsionada pelo controle preciso do processo. Esses recursos contribuem diretamente para a redução do tempo de inatividade, qualidade consistente do produto e custos operacionais mais baixos a longo prazo.

O benefício central não é uma única característica, mas a integração de operação fácil de usar, desempenho eficiente e manutenção descomplicada. Essa combinação cria um sistema confiável e econômico para aplicações exigentes de tratamento térmico.

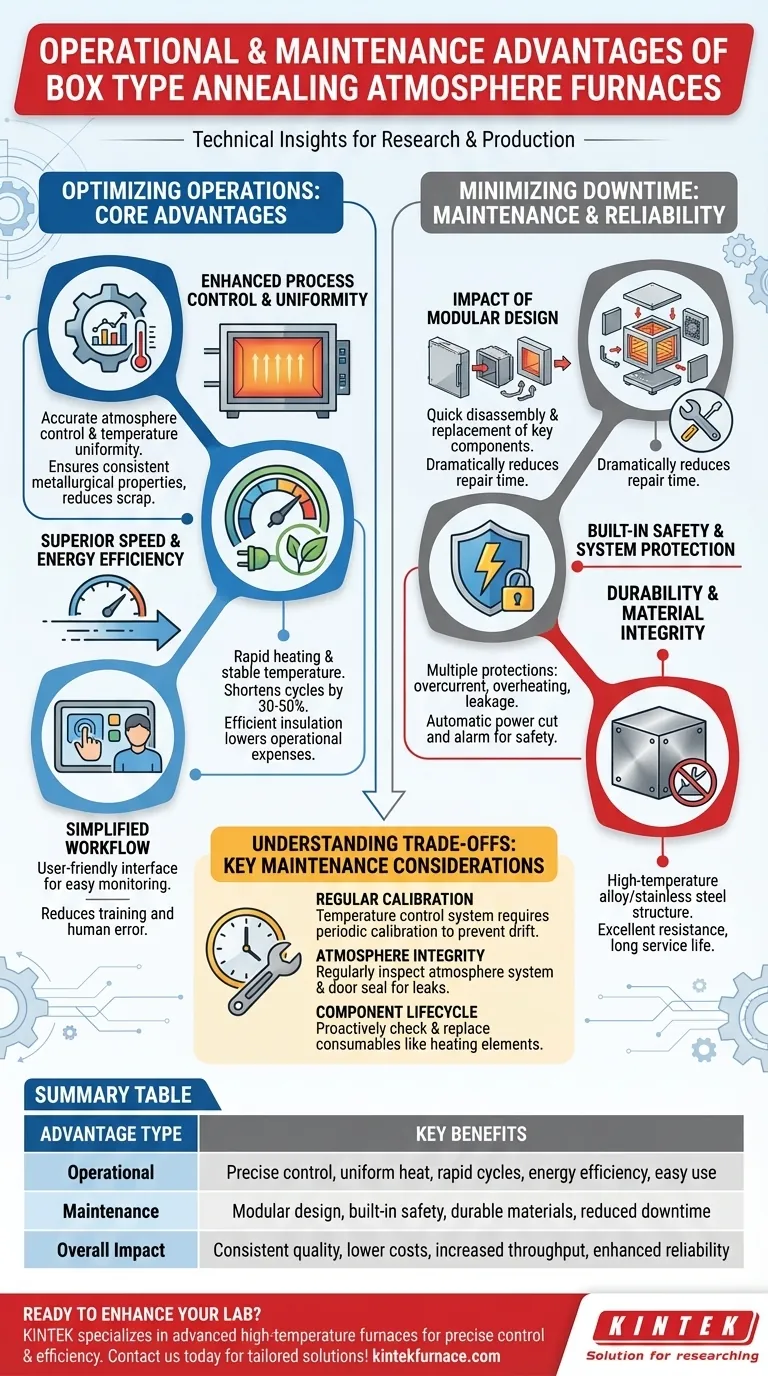

Otimizando Suas Operações: As Vantagens Essenciais

O valor de um forno é medido por sua capacidade de realizar sua função de forma confiável e eficiente. O design tipo caixa se destaca ao focar em métricas operacionais chave que impactam diretamente os resultados do seu processo e o resultado final.

Controle de Processo e Uniformidade Aprimorados

O forno fornece controle preciso da atmosfera e boa uniformidade de temperatura. Essa precisão é fundamental para alcançar propriedades metalúrgicas consistentes nos materiais tratados, reduzindo taxas de sucata e garantindo que as peças atendam a especificações rigorosas.

Velocidade Superior e Eficiência Energética

Estes fornos são projetados para aquecimento rápido e manutenção estável da temperatura. Isso pode encurtar os ciclos de recozimento em 30% a 50% em comparação com designs tradicionais, aumentando diretamente a produção. O isolamento eficiente e os controles precisos também minimizam o desperdício de energia, reduzindo as despesas operacionais.

Fluxo de Trabalho do Operador Simplificado

Uma interface amigável para configurar e monitorar parâmetros é uma vantagem operacional chave. Isso reduz a carga de treinamento dos operadores e minimiza o risco de erro humano, levando a um ambiente de produção mais estável e previsível.

Minimizando o Tempo de Inatividade: Manutenção e Confiabilidade

O tempo de inatividade é um impulsionador de custo crítico em qualquer ambiente de produção ou pesquisa. O design de um forno de atmosfera tipo caixa aborda isso diretamente por meio de recursos que aprimoram a confiabilidade e simplificam o serviço.

O Impacto do Design Modular

A construção modular do forno é sua vantagem de manutenção mais significativa. Ela permite a desmontagem, substituição e manutenção rápidas de componentes chave. Essa filosofia de design reduz drasticamente o tempo necessário para reparos, colocando o equipamento online mais rapidamente.

Segurança Integrada e Proteção do Sistema

A confiabilidade está intrinsecamente ligada à segurança. Esses fornos incorporam vários dispositivos de proteção, incluindo proteção contra sobrecorrente, sobretensão, superaquecimento e vazamento. Em um evento anormal, o sistema pode cortar automaticamente a energia e emitir um alarme, protegendo tanto o equipamento quanto o pessoal. Uma vedação de porta confiável também evita vazamentos de atmosfera perigosos.

Durabilidade e Integridade do Material

A estrutura do forno é tipicamente construída com liga de aço de alta temperatura ou aço inoxidável. Esta escolha de materiais oferece excelente resistência tanto a altas temperaturas quanto à corrosão, garantindo uma longa vida útil e reduzindo a frequência de grandes reparos estruturais.

Entendendo as Compensações: Principais Considerações de Manutenção

Embora vantajosos, esses fornos não são sistemas de "configurar e esquecer". Sua confiabilidade depende de uma abordagem disciplinada para a manutenção preventiva.

A Necessidade de Calibração Regular

Para manter a precisão do processo, o sistema de controle de temperatura requer calibração periódica. Desvios nas leituras dos sensores podem levar a resultados de tratamento inconsistentes, anulando os benefícios do design preciso do forno.

Integridade do Sistema de Atmosfera

O sistema de controle de atmosfera e a vedação da porta do forno devem ser inspecionados e mantidos regularmente. Vazamentos não apenas comprometem o processo de tratamento, mas também representam um risco significativo à segurança e desperdiçam gases de processo caros.

Gerenciamento do Ciclo de Vida do Componente

Componentes chave, como elementos de aquecimento, são consumíveis com vida útil finita. Verificar proativamente seu estado de funcionamento e planejar sua eventual substituição é essencial para evitar tempo de inatividade inesperado e prolongado.

Fazendo a Escolha Certa para Seu Processo

A seleção do forno certo depende de uma compreensão clara de seus objetivos principais.

- Se seu foco principal for repetibilidade do processo e qualidade: O controle preciso da atmosfera e da temperatura uniforme do forno são suas vantagens mais críticas.

- Se seu foco principal for produção e eficiência: Os ciclos de aquecimento rápidos e o consumo de energia reduzido fornecerão o impacto mais significativo em sua produção.

- Se seu foco principal for minimizar custos operacionais de longo prazo: O design modular e a construção durável reduzem as horas de manutenção e estendem a vida útil do forno.

Em última análise, um forno de atmosfera tipo caixa bem mantido fornece uma plataforma previsível, confiável e eficiente para suas necessidades de tratamento térmico.

Tabela de Resumo:

| Tipo de Vantagem | Benefícios Chave |

|---|---|

| Operacional | Controle preciso da atmosfera, temperatura uniforme, aquecimento rápido, eficiência energética, interface amigável |

| Manutenção | Design modular para fácil manutenção, proteções de segurança integradas, materiais duráveis, tempo de inatividade reduzido |

| Impacto Geral | Qualidade de produto consistente, custos operacionais mais baixos, aumento da produção, confiabilidade aprimorada |

Pronto para aprimorar os processos de tratamento térmico do seu laboratório com soluções confiáveis e de alto desempenho? A KINTEK é especializada em fornos de alta temperatura avançados, incluindo Fornos de Atmosfera de Recozimento Tipo Caixa, projetados para oferecer controle preciso, eficiência energética e tempo de inatividade mínimo. Alavancando P&D excepcional e fabricação interna, oferecemos Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos com profunda personalização para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossas soluções de forno personalizadas podem otimizar suas operações e impulsionar o sucesso!

Guia Visual

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de mufla de laboratório com elevação inferior

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Como um forno mufla de laboratório é utilizado durante o estágio de desaglomeração de corpos verdes de HAp? Controle Térmico de Precisão

- Por que um forno mufla de caixa é usado para o recozimento a 800°C de amostras de titânio LMD? Otimize o Desempenho do Seu Material

- Como um forno mufla é utilizado para o pós-processamento de cristais de AlN? Otimizar a Pureza da Superfície através da Oxidação em Estágios

- Qual o papel de um forno de resistência em caixa de alta temperatura na sinterização? Dominando a Densificação de Tubos Eletrólitos

- Por que um forno de caixa de alta temperatura de laboratório é essencial para pós cerâmicos KNN? Dominando a Síntese de Estado Sólido