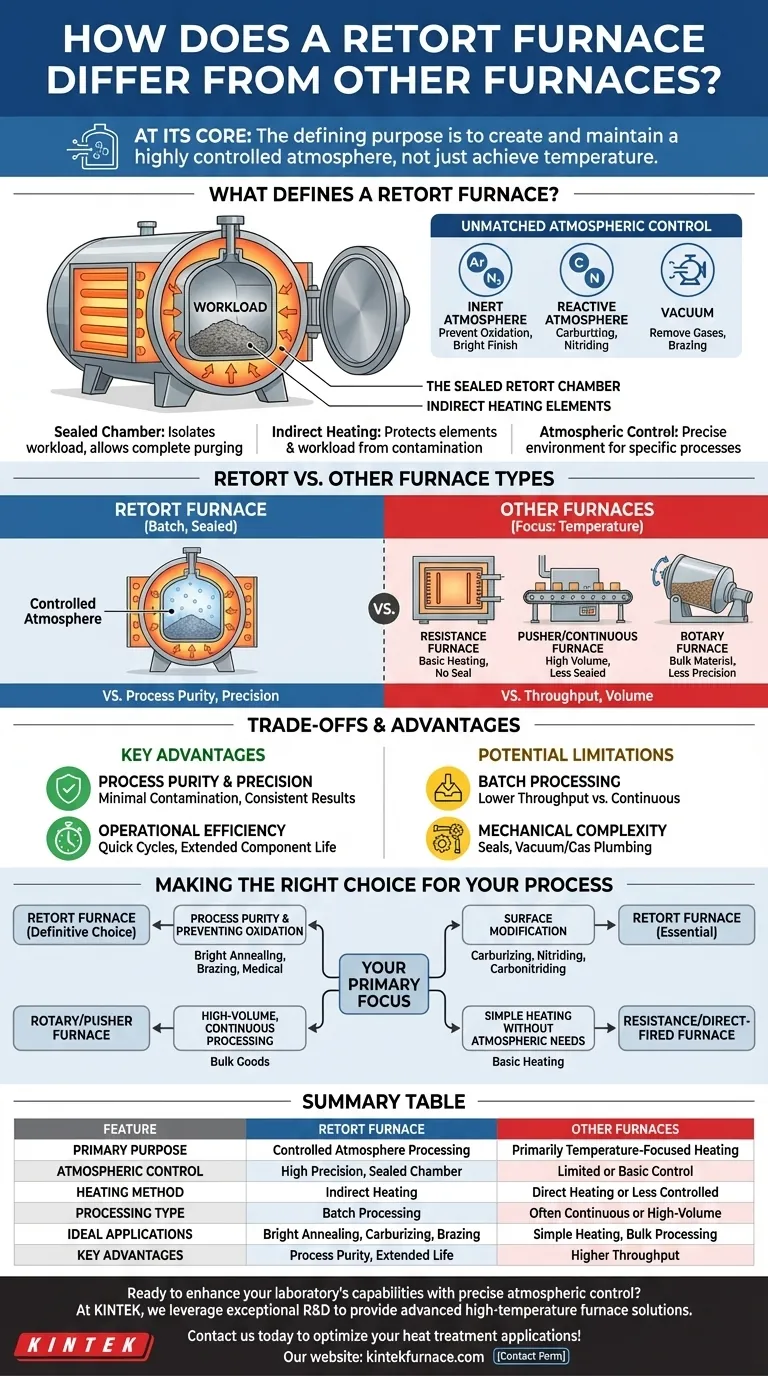

Os fornos de retorta são sistemas de aquecimento especializados concebidos para processos que requerem um controlo atmosférico preciso, distinguindo-se de outros tipos de fornos através da sua conceção de câmara selada e capacidades versáteis de ambiente de gás. Ao contrário dos fornos de resistência padrão ou de empurrador, as retortas são excelentes em aplicações que exigem a prevenção da oxidação, a redução da contaminação ou reacções gasosas específicas. As suas configurações modulares (horizontal/vertical, fixa/móvel) e as opções de aquecimento duplo (elétrico/gás) tornam-nas adaptáveis a indústrias que vão desde a metalurgia à investigação de materiais avançados. O recipiente da retorta selado permite uma utilização eficiente da atmosfera, mantendo o isolamento dos elementos de aquecimento, oferecendo um controlo superior do processo para tratamentos térmicos sensíveis.

Pontos-chave explicados:

-

Design de câmara selada

-

A caraterística definidora da retorta é o seu recipiente estanque ao gás que separa fisicamente o espaço de trabalho dos elementos de aquecimento e do isolamento. Este confinamento permite:

- Regulação precisa de atmosferas inertes (por exemplo, árgon), redutoras (por exemplo, hidrogénio) ou de vácuo

- Consumo mínimo de gás em comparação com fornos abertos devido à circulação em circuito fechado

- Prevenção da contaminação cruzada entre lotes

-

A caraterística definidora da retorta é o seu recipiente estanque ao gás que separa fisicamente o espaço de trabalho dos elementos de aquecimento e do isolamento. Este confinamento permite:

-

Versatilidade atmosférica

-

Ao contrário dos fornos standard limitados a ambientes de ar, as retortas podem mudar dinamicamente de atmosfera a meio do ciclo (por exemplo, começando com purga de azoto seguida de redução de hidrogénio). Isto suporta processos complexos como:

- Brasagem de metais sem fluxo

- Sinterização por metalurgia do pó

- Recozimento de cerâmica em condições sem oxigénio

- Contrasta com fornos de atmosfera exotérmica que geram gases de proteção através de combustão em vez de injeção externa de gás.

-

Ao contrário dos fornos standard limitados a ambientes de ar, as retortas podem mudar dinamicamente de atmosfera a meio do ciclo (por exemplo, começando com purga de azoto seguida de redução de hidrogénio). Isto suporta processos complexos como:

-

Flexibilidade de configuração

-

Os sistemas de retorta adaptam-se às necessidades do espaço e do processo através de:

- Orientação: Os modelos horizontais adaptam-se ao carregamento transportado, enquanto os modelos verticais optimizam o espaço no chão

- Mobilidade: Os fornos de campânula elevam-se para acesso aos lotes, enquanto os fornos de cova incorporam as retortas no subsolo

- Integração: Podem ser combinados com sistemas de vácuo ou prensas mecânicas para processos híbridos

-

Os sistemas de retorta adaptam-se às necessidades do espaço e do processo através de:

-

Opções de métodos de aquecimento

-

Acomoda tanto o aquecimento elétrico (bobinas de resistência, elementos de carboneto de silício) como o aquecimento a gás, permitindo a seleção com base em

- Requisitos de temperatura (até 1200°C típicos para modelos standard)

- Prioridades de eficiência energética

- Compatibilidade com a atmosfera do processo

-

Acomoda tanto o aquecimento elétrico (bobinas de resistência, elementos de carboneto de silício) como o aquecimento a gás, permitindo a seleção com base em

-

Caraterísticas que melhoram a qualidade

-

O isolamento proporcionado pelo recipiente da retorta melhora diretamente a produção ao

- Eliminando a oxidação da superfície em metais tratados termicamente

- Manutenção da pureza do pó metálico durante a sinterização

- Possibilitando resultados reproduzíveis em ambientes de pesquisa

-

O isolamento proporcionado pelo recipiente da retorta melhora diretamente a produção ao

-

Componentes especializados

-

Os principais subsistemas não encontrados em fornos convencionais incluem:

- Portas de injeção de gás com controladores de fluxo de massa

- Válvulas de alívio de pressão para um funcionamento seguro

- Mecanismos de arrefecimento rápido para atmosferas presas

- Materiais de retorta (por exemplo, ligas de níquel) resistentes a gases de processo

-

Os principais subsistemas não encontrados em fornos convencionais incluem:

Para os compradores, a decisão de selecionar um forno de retorta depende do facto de os seus processos exigirem um controlo atmosférico para além do que é exigido por um forno de atmosfera exotérmica ou padrão. sistemas de fornos de atmosfera exotérmica padrão ou exotérmico. O custo superior dos sistemas de retorta justifica-se pela redução do desperdício de material e pela maior consistência do produto para aplicações sensíveis ao oxigénio.

Tabela de resumo:

| Caraterísticas | Forno de retorta | Forno padrão |

|---|---|---|

| Controlo da atmosfera | Câmara selada, estanque ao gás | Limitado ao ar ou aos gases básicos |

| Aplicações | Processos sensíveis à oxidação | Aquecimento geral |

| Flexibilidade | Modular, horizontal/vertical | Configurações fixas |

| Métodos de aquecimento | Elétrico ou a gás | Normalmente elétrico |

| Custo | Investimento inicial mais elevado | Custo mais baixo |

Melhore o seu laboratório com soluções de aquecimento controladas com precisão!

Na KINTEK, somos especialistas em fornos de retorta avançados concebidos para indústrias que requerem um controlo atmosférico exato. As nossas capacidades internas de I&D e fabrico garantem soluções personalizadas para as suas necessidades únicas de processamento térmico - quer seja para metalurgia, cerâmica ou investigação de materiais avançados.

Contacte os nossos especialistas hoje mesmo para discutir como os nossos fornos de retorta podem melhorar a eficiência do seu processo e a qualidade do produto.

Porquê escolher a KINTEK?

- Configurações personalizáveis (horizontal/vertical, elétrico/gás)

- Isolamento atmosférico superior para resultados sem contaminação

- Subsistemas integrados para um controlo preciso do gás e da temperatura

- Suporte dedicado desde o projeto até a instalação

Produtos que poderá estar à procura:

Janelas de observação de alto vácuo para monitoramento de processos

Sistemas CVD especializados para revestimentos avançados

Passagens de vácuo de precisão para integração eléctrica

Válvulas de vácuo fiáveis para controlo do sistema

Pinças de libertação rápida para uma manutenção eficiente

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio