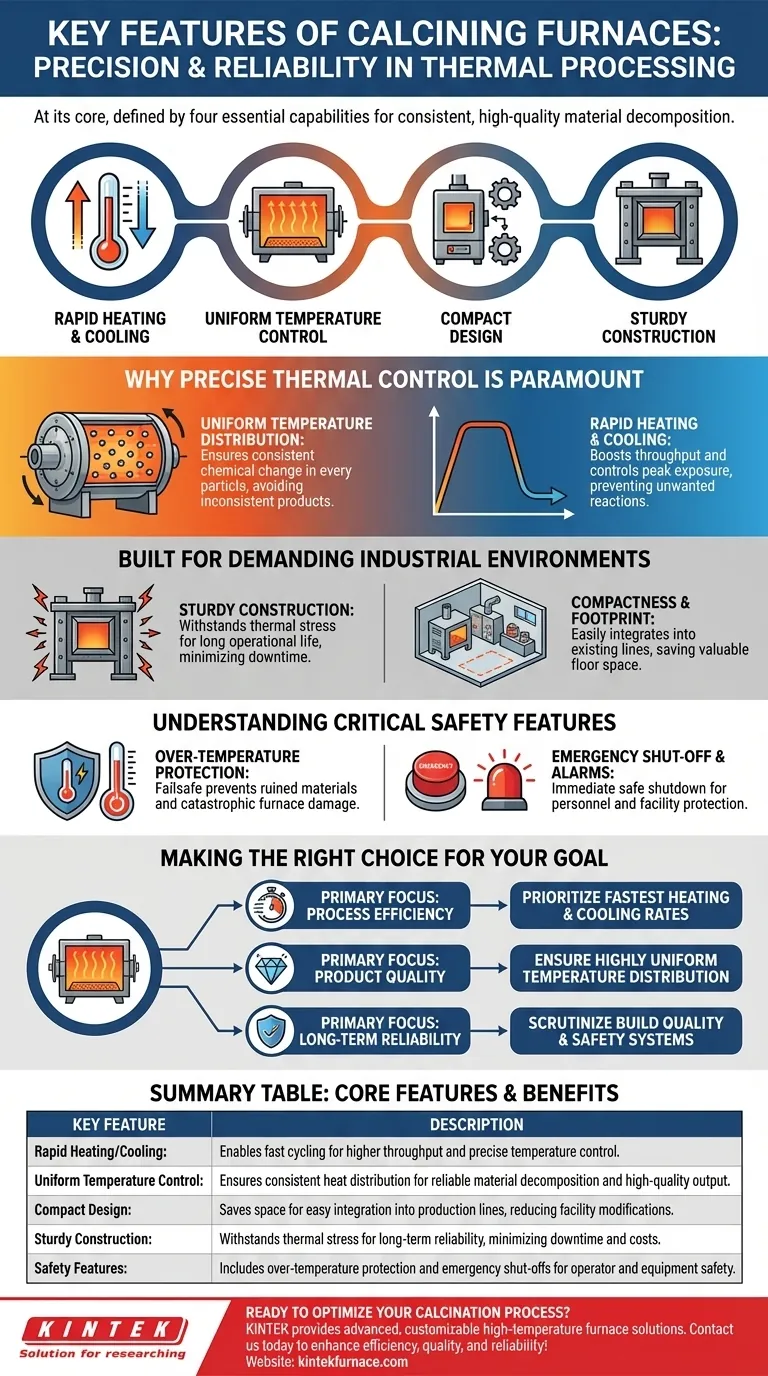

No seu núcleo, um forno de calcinação moderno é definido por uma combinação de quatro características principais. Estas são a sua capacidade de atingir taxas rápidas de aquecimento e resfriamento, manter um controle uniforme de temperatura em todo o material, o seu design compacto para fácil integração e a sua construção robusta para confiabilidade operacional a longo prazo.

As características essenciais de um forno de calcinação não são arbitrárias; elas são soluções diretas para as demandas do próprio processo de calcinação — uma decomposição térmica que exige precisão absoluta para produzir materiais consistentes e de alta qualidade.

Por que o Controle Térmico Preciso é Fundamental

O propósito da calcinação é induzir uma mudança química específica através do calor. Sem um controle preciso sobre esse calor, o processo falha.

Alcançando Distribuição Uniforme de Temperatura

A calcinação é um processo de decomposição térmica que quebra materiais. Para que essa transformação seja consistente em todo o lote, cada partícula deve experimentar a mesma temperatura.

O aquecimento irregular leva a um produto inconsistente, com algumas partes sub-processadas e outras potencialmente danificadas. É por isso que características como câmaras de forno rotativas são frequentemente usadas para garantir que todo o material seja exposto a um tratamento térmico uniforme.

O Papel do Aquecimento e Resfriamento Rápidos

A capacidade de aquecer e resfriar rapidamente não é apenas uma questão de conveniência; é uma questão de eficiência e controle.

O ciclo rápido permite uma maior produtividade em ambientes de produção e proporciona um controle mais preciso sobre a exposição do material às temperaturas de pico, evitando reações secundárias indesejadas.

Construído para Ambientes Industriais Exigentes

Um forno de calcinação deve suportar estresse térmico extremo e operação contínua, tornando seu design físico uma característica crítica.

A Importância da Construção Robusta

Ciclos constantes de aquecimento e resfriamento exercem um estresse imenso na estrutura de um forno. Uma construção robusta garante que o forno tenha uma longa vida útil operacional, minimizando o tempo de inatividade e os custos de substituição. Essa confiabilidade é fundamental para aplicações industriais.

Compactação e Pegada

Em uma instalação de produção movimentada, o espaço físico é um ativo premium. Um design compacto permite que o forno seja integrado em linhas de processo existentes sem exigir modificações significativas na instalação, tornando-o uma solução mais prática e econômica.

Compreendendo as Características Críticas de Segurança

Dadas as altas temperaturas envolvidas, os mecanismos de segurança não são adições opcionais, mas características centrais de qualquer forno projetado profissionalmente.

Proteção Contra Superaquecimento

Este é um dispositivo de segurança crucial que corta automaticamente a energia se a temperatura exceder um limite predefinido. Ele protege o material em processamento de ser arruinado e, mais importante, evita danos catastróficos ao próprio forno.

Desligamento de Emergência e Alarmes

Sistemas de alarme claros e mecanismos de desligamento de emergência de fácil acesso são essenciais para a segurança do operador. Em caso de mau funcionamento, essas características permitem um desligamento imediato e seguro do sistema, protegendo o pessoal e a instalação.

Fazendo a Escolha Certa para o Seu Objetivo

Ao avaliar um forno de calcinação, sua aplicação específica determinará quais características priorizar.

- Se o seu foco principal é a eficiência do processo: Priorize fornos com as taxas de aquecimento e resfriamento mais rápidas possíveis para maximizar o rendimento.

- Se o seu foco principal é a qualidade do produto: Certifique-se de que o forno garanta uma distribuição de temperatura altamente uniforme, pois isso é crítico para resultados consistentes em materiais como cerâmicas e cimento.

- Se o seu foco principal é a confiabilidade a longo prazo: Analise cuidadosamente a qualidade da construção, os materiais utilizados na fabricação e a robustez de seus sistemas de segurança.

Compreender essas características essenciais permite que você selecione uma ferramenta que não é apenas funcional, mas perfeitamente alinhada com seus objetivos de processo.

Tabela Resumo:

| Característica Chave | Descrição |

|---|---|

| Aquecimento/Resfriamento Rápido | Permite ciclagem rápida para maior produtividade e controle preciso de temperatura para evitar reações indesejadas. |

| Controle Uniforme de Temperatura | Garante distribuição consistente de calor para decomposição confiável do material e saída de alta qualidade. |

| Design Compacto | Economiza espaço para fácil integração em linhas de produção, reduzindo modificações na instalação. |

| Construção Robusta | Suporta estresse térmico para confiabilidade a longo prazo, minimizando tempo de inatividade e custos. |

| Características de Segurança | Inclui proteção contra superaquecimento e desligamentos de emergência para a segurança do operador e do equipamento. |

Pronto para otimizar seu processo de calcinação? Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos mufla, de tubo, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como nossos fornos de calcinação podem aprimorar sua eficiência, qualidade e confiabilidade!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica