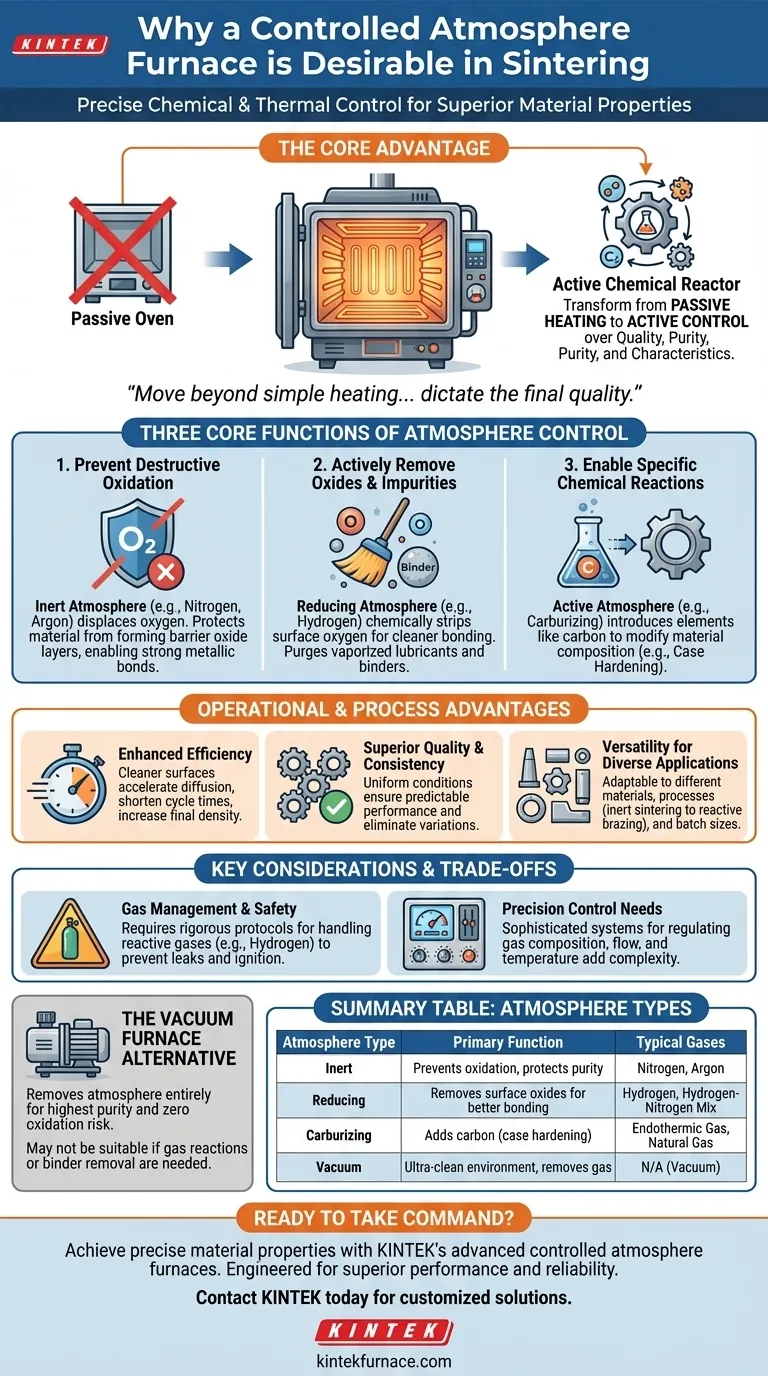

Em resumo, um forno de atmosfera controlada é desejável para a sinterização porque fornece controle químico e térmico preciso sobre a peça de trabalho em altas temperaturas. Isso previne reações destrutivas como a oxidação, remove ativamente contaminantes e óxidos existentes e garante que o produto final atinja sua integridade estrutural e propriedades materiais pretendidas.

A razão fundamental para usar uma atmosfera controlada é ir além do simples aquecimento. Isso permite transformar o forno de um forno passivo em um reator químico ativo, dando-lhe o poder de ditar a qualidade final, pureza e características da peça sinterizada.

As Funções Essenciais do Controle de Atmosfera

A sinterização envolve a união de pós de material abaixo de seu ponto de fusão. Nessas altas temperaturas, os materiais são altamente reativos. Deixá-los expostos ao ar ambiente seria catastrófico para a maioria das aplicações. Uma atmosfera controlada mitiga esses riscos e introduz novas capacidades de processamento.

Prevenção da Oxidação Destrutiva

Nas temperaturas de sinterização, a maioria dos metais reage prontamente com o oxigênio do ar. Isso forma uma camada de óxido nas partículas do pó, que atua como uma barreira, impedindo as ligações metálicas fortes e diretas necessárias para a densificação e resistência. Uma atmosfera inerte, tipicamente nitrogênio ou argônio, desloca o oxigênio e protege o material.

Remoção Ativa de Óxidos e Impurezas

Uma atmosfera controlada pode fazer mais do que apenas proteger; ela pode limpar ativamente o material.

- Atmosferas Redutoras: O uso de um gás como o hidrogênio cria uma atmosfera redutora. Este ambiente remove quimicamente os átomos de oxigênio de quaisquer óxidos pré-existentes nas superfícies do pó, resultando em uma superfície mais limpa e mais ativa para uma sinterização superior.

- Purga de Aglutinantes: O fluxo controlado de gás também é fundamental para remover lubrificantes e aglutinantes usados na fase inicial de prensagem do pó. A atmosfera atua como um transportador, varrendo esses contaminantes vaporizados para fora da câmara do forno antes que possam interferir no produto final.

Possibilitando Reações Químicas Específicas

A atmosfera pode ser um ingrediente ativo na composição do material final. O exemplo mais comum é uma atmosfera carburizante, rica em carbono. Isso permite que você difunda intencionalmente carbono na superfície das peças de aço durante o ciclo de sinterização, um processo conhecido como cementação (case hardening).

Vantagens Operacionais e de Processo

Este nível de controle se traduz diretamente em melhorias significativas na eficiência da produção, qualidade do produto e versatilidade do processo.

Eficiência Aprimorada da Sinterização

Ao promover superfícies de partículas mais limpas e fornecer o ambiente químico ideal, uma atmosfera controlada pode acelerar os processos de difusão e ligação no cerne da sinterização. Isso pode levar a um encolhimento mais eficaz, maior densidade final e tempos de ciclo geral mais curtos.

Qualidade e Consistência Superior do Produto

A combinação de aquecimento uniforme e regulação atmosférica precisa garante que cada peça em um lote, e cada lote ao longo do tempo, tenha propriedades de material altamente consistentes. Isso elimina variações causadas por reações atmosféricas não controladas, resultando em produtos mais limpos e de maior qualidade com desempenho previsível.

Versatilidade para Diversas Aplicações

Fornos de atmosfera controlada são projetados para flexibilidade. Eles geralmente apresentam volumes de câmara maiores adequados para processamento em lote e podem lidar com uma ampla gama de tamanhos e formas de peças. Sua capacidade de gerenciar várias composições de gás os torna adaptáveis a diferentes materiais e processos, desde a sinterização inerte básica até a brasagem reativa complexa.

Entendendo as Compensações e Considerações

Embora poderosos, esses fornos não estão isentos de demandas operacionais. Alcançar seus benefícios requer uma compreensão clara das complexidades associadas.

Gerenciamento de Gás e Segurança

Os gases utilizados — especialmente os reativos como o hidrogênio — requerem manuseio, armazenamento e gerenciamento cuidadosos. A implementação de protocolos de segurança rigorosos para prevenir vazamentos, mistura acidental e riscos de ignição é inegociável.

A Necessidade de Controle de Precisão

A eficácia do sistema depende de sua capacidade de regular com precisão a composição do gás, as taxas de fluxo e os perfis de temperatura. Isso exige sistemas de controle e sensores sofisticados, o que aumenta o custo inicial e a complexidade operacional do forno.

A Alternativa do Forno a Vácuo

Para aplicações que exigem a mais alta pureza absoluta e risco zero de reação atmosférica, um forno a vácuo é uma alternativa chave. Em vez de substituir a atmosfera, ele a remove completamente. Isso fornece um ambiente excepcionalmente limpo, mas pode não ser adequado para processos que exigem um gás específico para remover aglutinantes ou participar de uma reação.

Fazendo a Escolha Certa para o Seu Objetivo de Sinterização

Seu material específico e o resultado desejado determinarão a melhor abordagem atmosférica.

- Se seu foco principal é prevenir qualquer oxidação e alcançar alta pureza: Uma atmosfera inerte (nitrogênio, argônio) ou um forno a vácuo é essencial.

- Se você precisa remover óxidos de superfície existentes para uma ligação superior: Uma atmosfera redutora contendo hidrogênio é a escolha ideal.

- Se você está produzindo grandes lotes e precisa de resultados consistentes e de alta qualidade: O controle preciso e a escalabilidade de um forno de atmosfera controlada justificam o investimento.

- Se o seu processo envolve a adição de um elemento como carbono ao material: Uma atmosfera ativa e controlada (por exemplo, carburizante) é o único método para conseguir isso.

Em última análise, controlar a atmosfera do forno lhe dá comando direto sobre o resultado metalúrgico do seu processo.

Tabela de Resumo:

| Tipo de Atmosfera | Função Principal | Gases Típicos Usados |

|---|---|---|

| Inerte | Previne a oxidação e protege a pureza do material | Nitrogênio, Argônio |

| Redutora | Remove óxidos de superfície existentes para melhor ligação | Hidrogênio, Mistura de Hidrogênio-Nitrogênio |

| Carburizante | Adiciona carbono à superfície do material (cementação) | Gás Endotérmico, Gás Natural |

| Vácuo | Fornece um ambiente ultralimpo ao remover todo o gás | N/A (Vácuo) |

Pronto para Assumir o Comando do Seu Processo de Sinterização?

Alcançar as propriedades de material precisas e a integridade estrutural que você exige exige mais do que apenas calor — exige controle total sobre o ambiente químico.

Os fornos de atmosfera controlada avançados da KINTEK são projetados para fornecer esse nível exato de precisão. Aproveitando nossas excepcionais capacidades internas de P&D e fabricação, fornecemos soluções robustas adaptadas aos seus desafios exclusivos. Se seu objetivo é prevenir a oxidação, reduzir ativamente os óxidos de superfície ou possibilitar reações complexas como a carburização, nossos fornos — incluindo nossos modelos de Tubo, Caixa e Vácuo e Atmosfera — são construídos para desempenho e confiabilidade superiores.

Deixe-nos ajudá-lo a transformar seus resultados de sinterização. Nossa equipe está pronta para discutir sua aplicação e desenvolver uma solução personalizada que garanta consistência, pureza e eficiência em cada lote.

Entre em contato com a KINTEL hoje para falar com um especialista e descobrir o forno certo para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Quais são os dois principais tipos de fornos de atmosfera e suas características? Escolha o Forno Certo para o seu Laboratório

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Qual é a importância do nitrogênio em fornos com atmosfera controlada? Desbloqueie o Tratamento Térmico Aprimorado e o Endurecimento de Superfície