Um sistema de controle de atmosfera que utiliza nitrogênio é fundamental para manter a integridade química. Durante a redução da cromita, um fluxo contínuo de nitrogênio de alta pureza cria uma barreira inerte que impede o oxigênio de interferir na reação. Este ambiente específico é necessário para impedir que o agente redutor de carbono queime prematuramente e para proteger os produtos metálicos finais de re-oxidação em altas temperaturas.

Ao deslocar o oxigênio, uma atmosfera de nitrogênio garante que o processo de redução seja impulsionado unicamente pela reação química pretendida, em vez de combustão descontrolada. Isso preserva o agente redutor e protege os compostos de ferro e cromo resultantes da degradação.

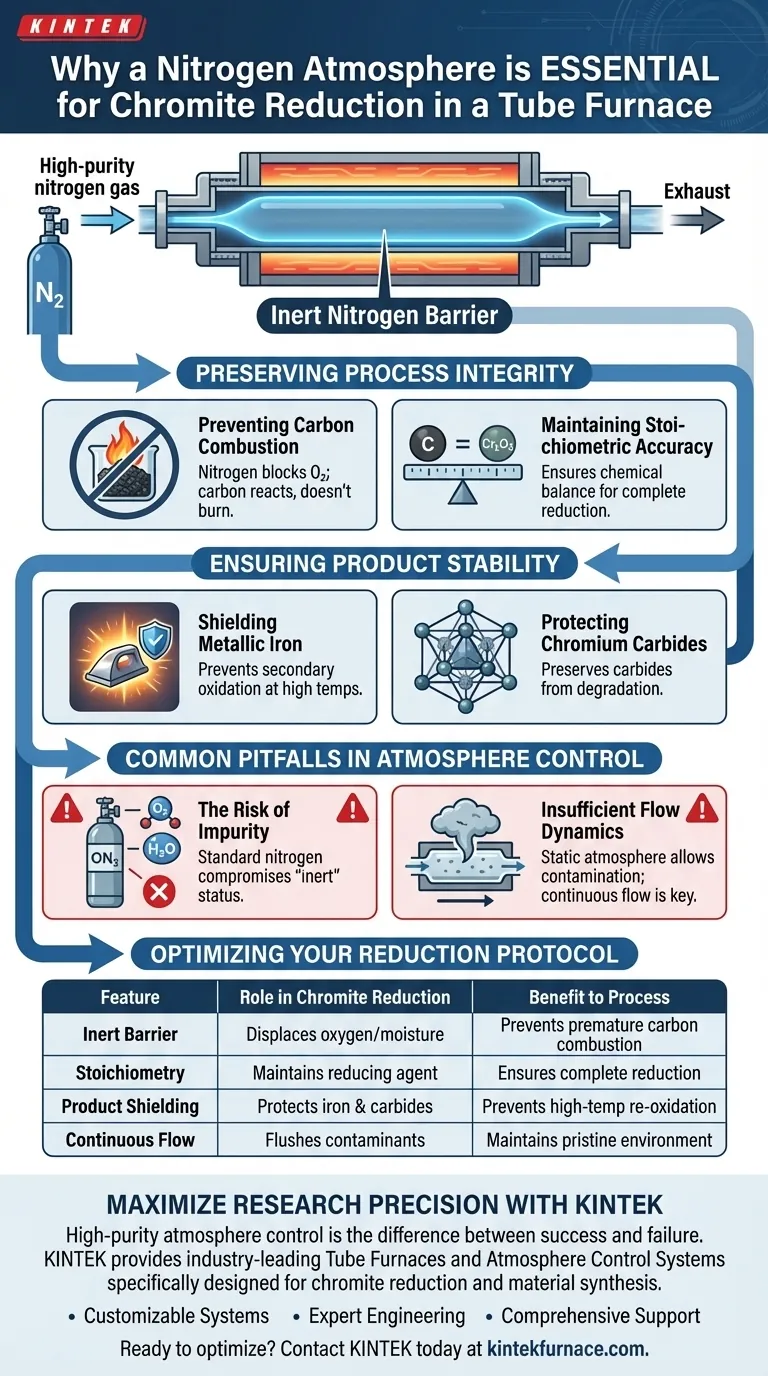

Preservando a Integridade do Processo

Para entender por que o nitrogênio é inegociável, você deve observar as vulnerabilidades químicas específicas dos materiais envolvidos na redução de cromita.

Prevenindo a Combustão do Carbono

O processo de redução depende fortemente de agentes redutores de carbono para remover o oxigênio do minério de cromita.

Se o oxigênio estiver presente na atmosfera do forno, o carbono irá combustar (queimar) descontroladamente. A barreira de nitrogênio garante que o carbono reaja com o minério conforme o pretendido, em vez de ser consumido pelo ar circundante.

Mantendo a Precisão Estequiométrica

Quando o carbono queima devido ao oxigênio atmosférico, o equilíbrio químico da reação é destruído.

Essa perda leva à redução incompleta porque não há agente redutor suficiente para converter a cromita. O nitrogênio preserva a massa de carbono, garantindo que a estequiometria permaneça consistente durante todo o experimento.

Garantindo a Estabilidade do Produto

O papel do sistema de controle de atmosfera vai além da própria reação; ele protege os materiais recém-formados que são altamente instáveis em temperaturas elevadas.

Protegendo o Ferro Metálico

À medida que a cromita é reduzida, ferro metálico é produzido.

Em altas temperaturas, este metal fresco é quimicamente ativo e propenso à oxidação secundária. Sem um escudo de nitrogênio, o ferro reverteria imediatamente para uma forma de óxido, corrompendo os resultados.

Protegendo os Carbonetos de Cromo

O processo também gera carbonetos de cromo específicos.

Assim como o ferro metálico, esses carbonetos requerem um ambiente livre de oxigênio para manter sua estrutura. O fluxo de nitrogênio impede a degradação desses compostos, garantindo que o produto final reflita com precisão as capacidades de redução do processo.

Armadilhas Comuns no Controle de Atmosfera

Embora o conceito de atmosfera inerte seja simples, a execução muitas vezes falha devido a detalhes negligenciados.

O Risco de Impureza

Usar nitrogênio de grau padrão em vez de fontes de alta pureza pode ser prejudicial.

Mesmo quantidades vestigiais de oxigênio ou umidade no suprimento de gás podem comprometer o status "inerte" do forno. Isso pode levar a micro-oxidações que distorcem análises químicas sensíveis.

Dinâmica de Fluxo Insuficiente

Simplesmente encher o tubo não é suficiente; o sistema requer um fluxo contínuo.

Uma atmosfera estática permite o acúmulo de gases evoluídos e a difusão reversa de ar. Um fluxo constante elimina ativamente os contaminantes, mantendo um ambiente prístino durante todo o tratamento térmico.

Otimizando Seu Protocolo de Redução

Para obter dados confiáveis, o sistema de controle de atmosfera deve ser visto como um reagente químico preciso, não apenas uma configuração passiva.

- Se seu foco principal é a precisão analítica: Garanta um fluxo contínuo de nitrogênio de alta pureza para prevenir qualquer oxidação secundária que possa distorcer as propriedades químicas do produto final.

- Se seu foco principal é a eficiência da reação: Monitore rigorosamente a barreira inerte para prevenir a combustão não intencional do carbono, garantindo que a quantidade máxima de agente redutor esteja disponível para o minério.

Controlar a atmosfera não é meramente uma precaução; é a linha de base fundamental necessária para validar a química da redução de cromita.

Tabela Resumo:

| Característica | Papel na Redução de Cromita | Benefício para o Processo |

|---|---|---|

| Barreira Inerte | Desloca oxigênio e umidade | Previne a combustão prematura do carbono |

| Estequiometria | Mantém os níveis do agente redutor de carbono | Garante a redução completa do minério |

| Proteção do Produto | Protege ferro metálico e carbonetos | Previne a re-oxidação em altas temperaturas |

| Fluxo Contínuo | Elimina gases evoluídos e contaminantes | Mantém um ambiente químico prístino |

Maximize a Precisão de Sua Pesquisa com a KINTEK

O controle de atmosfera de alta pureza é a diferença entre uma redução bem-sucedida e um experimento falho. A KINTEK fornece Fornos Tubulares e Sistemas de Controle de Atmosfera líderes na indústria, projetados especificamente para lidar com as rigorosas demandas da redução de cromita e síntese de materiais.

Nosso Valor para Você:

- Sistemas Personalizáveis: De fornos a vácuo e CVD a fornos rotativos e tubulares, adaptamos soluções às suas necessidades estequiométricas específicas.

- Engenharia Especializada: Apoiados por P&D especializado, nossos fornos garantem a dinâmica de fluxo de gás e a estabilidade térmica necessárias para processos de laboratório sensíveis.

- Suporte Abrangente: Seja você um laboratório de pesquisa ou um fabricante industrial, fornecemos as ferramentas para prevenir a oxidação e garantir a precisão analítica.

Pronto para otimizar seu protocolo de redução? Entre em contato com a KINTEK hoje mesmo para uma consulta.

Guia Visual

Referências

- Xiaohong Jiang, Z. H. Lei. Mechanism of Iron Powder to Enhance Solid-State Reduction of Chromite Ore. DOI: 10.3390/min15060652

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Qual é a relação entre a temperatura e a atmosfera do forno no processamento de materiais? Domine o Equilíbrio Crítico entre Calor e Ambiente

- Como um forno elétrico de laboratório apoia o processo de avaliação da temperatura de ignição de catalisadores Pd/Al2O3?

- Quais são os gases inertes comumente usados em fornos de atmosfera? Otimize o Seu Processo de Tratamento Térmico

- Qual é a função principal de um forno de atmosfera tubular? Domínio da Síntese de Fases MAX Ti3AlC2

- Qual é o papel principal da atmosfera do forno no processamento de materiais? Controle as Reações Químicas para Resultados Superiores

- Como um forno de resistência a altas temperaturas facilita a avaliação da resistência ao fogo em amostras de argamassa?

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Quais são as consequências de uma atmosfera de forno indevidamente controlada? Evite Defeitos Caros e Riscos de Segurança