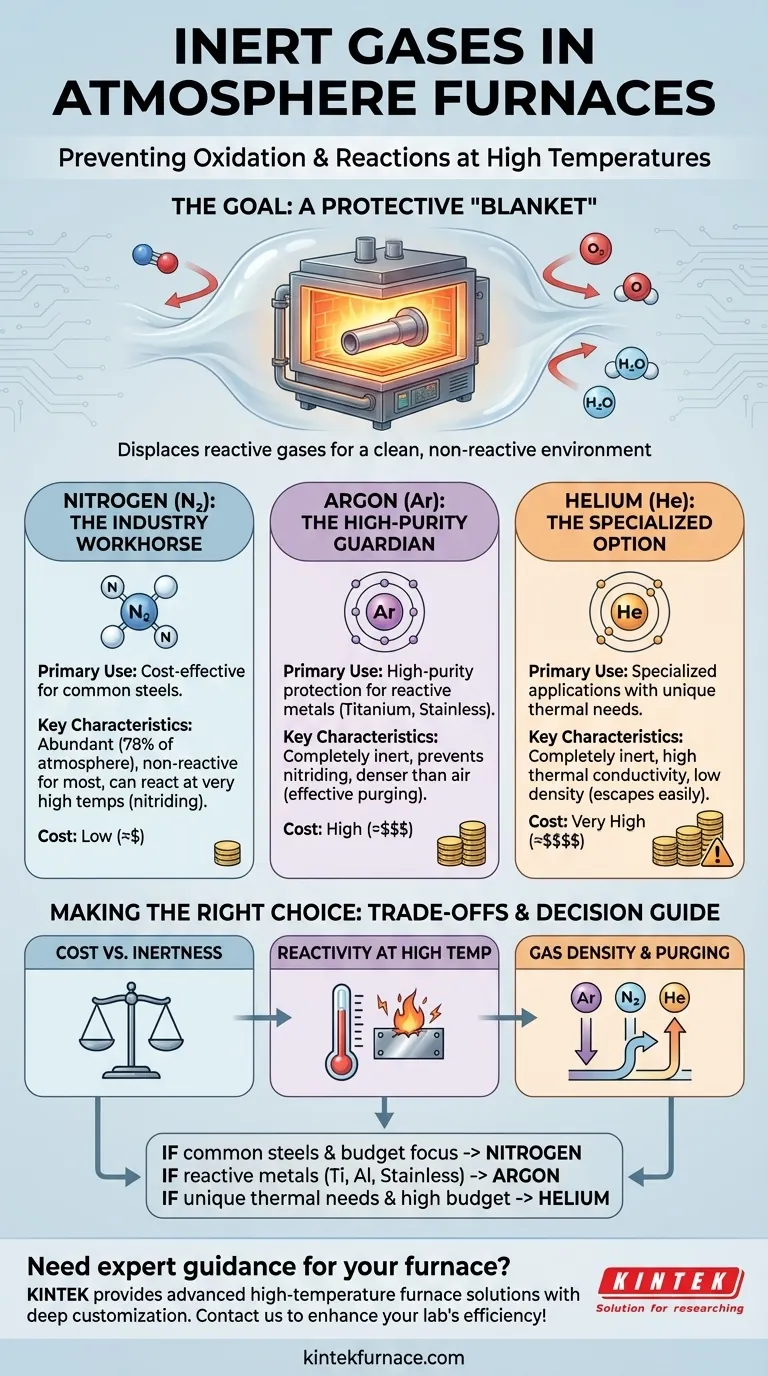

Os gases inertes mais comuns usados em fornos de atmosfera são o nitrogênio, o argônio e, em menor grau, o hélio. O seu principal objetivo é deslocar o oxigênio e outros gases reativos, criando um ambiente protetor e não reativo que previne a oxidação e outras reações químicas indesejadas durante o processamento a altas temperaturas.

A escolha do gás inerte correto é uma decisão crítica baseada num equilíbrio entre custo, a reatividade do material que está a ser processado e o nível de pureza exigido. Embora o nitrogênio seja a escolha mais comum, ele não é universalmente adequado para todos os materiais e temperaturas.

O Objetivo: Prevenir Reações a Altas Temperaturas

O Que é uma Atmosfera Inerte?

Às altas temperaturas usadas em processos como recozimento ou brasagem, muitos materiais tornam-se altamente reativos. Quando expostos ao ar normal, os metais oxidar-se-ão rapidamente, formando casca na sua superfície que degrada as suas propriedades e acabamento.

Uma atmosfera inerte desloca o oxigénio reativo, o vapor de água e o dióxido de carbono do ar. Ao encher a câmara do forno com um gás não reativo, o material é protegido destas interações nocivas.

O Papel dos Gases Inertes

Gases inertes como o nitrogênio e o argônio são quimicamente estáveis devido às suas camadas eletrónicas externas completas. Isto torna-os extremamente relutantes em formar ligações químicas com outros elementos, mesmo a altas temperaturas.

Eles atuam como um "cobertor" estável e protetor ao redor da peça de trabalho, garantindo que as únicas mudanças que ocorrem sejam as pretendidas pelo processo de tratamento térmico em si.

Aplicações Comuns

Este ambiente protetor é essencial para uma vasta gama de processos industriais, incluindo:

- Recozimento: Suavizar metais para melhorar a ductilidade.

- Brasagem: Juntar dois metais usando um material de enchimento.

- Sinterização: Fundir materiais em pó em conjunto com calor.

- Têmpera: Tratamento térmico de metais para aumentar a sua dureza.

- Cura: Utilizar calor para finalizar as propriedades de um polímero ou compósito.

Uma Análise dos Gases Inertes Comuns

Nitrogênio (N₂): O Cavalo de Batalha da Indústria

O nitrogênio é o gás inerte mais utilizado para fornos de atmosfera, principalmente porque é abundante e altamente económico. Constitui cerca de 78% da atmosfera da Terra, tornando a sua produção relativamente barata.

Para a grande maioria das aplicações, especialmente o tratamento térmico de aços comuns, o nitrogênio oferece excelente proteção contra a oxidação.

Argônio (Ar): O Guardião de Alta Pureza

O argônio é significativamente mais inerte do que o nitrogênio. Embora o nitrogênio seja não reativo na maioria das situações, ele pode reagir com certos metais altamente reativos a temperaturas elevadas para formar nitretos indesejados.

O argônio não partilha esta limitação. Permanece completamente inerte sob praticamente todas as condições de tratamento térmico, tornando-o a escolha necessária para processar materiais sensíveis como titânio, certos aços inoxidáveis e outras ligas reativas.

Hélio (He): A Opção Especializada

O hélio também é completamente inerte, semelhante ao argônio. No entanto, é muito menos comum em aplicações de fornos devido ao seu custo significativamente mais elevado e baixa abundância natural.

As suas principais vantagens são a baixa densidade e a alta condutividade térmica, que podem ser úteis em aplicações de nicho que requerem taxas de aquecimento ou arrefecimento muito específicas. Para a maioria dos processos térmicos padrão, o seu custo é proibitivo.

Compreendendo as Trocas

Custo vs. Inércia Necessária

A troca mais significativa é entre custo e desempenho. O nitrogênio é a escolha económica clara e é suficiente para uma grande parte do trabalho de tratamento térmico.

O custo mais elevado do argônio só se justifica quando o material exige um nível de pureza que o nitrogênio não consegue fornecer. Usar argônio para uma peça de aço simples seria desnecessariamente caro.

Reatividade a Altas Temperaturas

Esta é uma distinção crítica. A natureza "inerte" do nitrogênio tem limites. A temperaturas muito elevadas, pode reagir com elementos como titânio, alumínio e magnésio. Esta reação, conhecida como nitretação, pode tornar o material quebradiço.

Nestes casos específicos, o argônio não é apenas uma opção melhor — é a única opção correta para preservar a integridade do material.

Densidade do Gás e Purga

O manuseio prático também é um fator. O argônio é cerca de 40% mais denso do que o ar, o que o torna muito eficaz na purga de uma câmara de forno, pois assenta e desloca o ar mais leve para cima.

O nitrogênio tem uma densidade muito semelhante à do ar, exigindo uma gestão de fluxo mais cuidadosa para garantir uma purga completa. O hélio, sendo muito mais leve do que o ar, escapará rapidamente por quaisquer fugas e requer um forno bem selado.

Fazendo a Escolha Certa para o Seu Processo

A escolha ideal depende diretamente do seu material, parâmetros do processo e orçamento.

- Se o seu foco principal for o tratamento económico de aços comuns: O nitrogênio é quase sempre a escolha mais económica e eficaz.

- Se estiver a trabalhar com metais reativos como titânio, alumínio ou certos graus de aço inoxidável: O argônio é o padrão necessário para prevenir reações químicas indesejadas como a nitretação.

- Se o seu processo tiver requisitos térmicos únicos e um orçamento flexível: A alta condutividade térmica do hélio pode oferecer vantagens, mas raramente é a primeira ou a opção mais prática.

Em última análise, selecionar a atmosfera inerte correta é um passo fundamental para alcançar resultados consistentes e de alta qualidade no processamento térmico.

Tabela de Resumo:

| Gás | Uso Principal | Características Principais | Custo |

|---|---|---|---|

| Nitrogênio | Económico para aços comuns | Abundante, não reativo na maioria dos casos | Baixo |

| Argônio | Proteção de alta pureza para metais reativos | Completamente inerte, previne a nitretação | Alto |

| Hélio | Aplicações especializadas | Alta condutividade térmica, baixa densidade | Muito Alto |

Precisa de orientação especializada na seleção do gás inerte certo para o seu forno? A KINTEK alavanca P&D excecional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante que podemos satisfazer precisamente os seus requisitos experimentais únicos. Contacte-nos hoje para melhorar a eficiência do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados