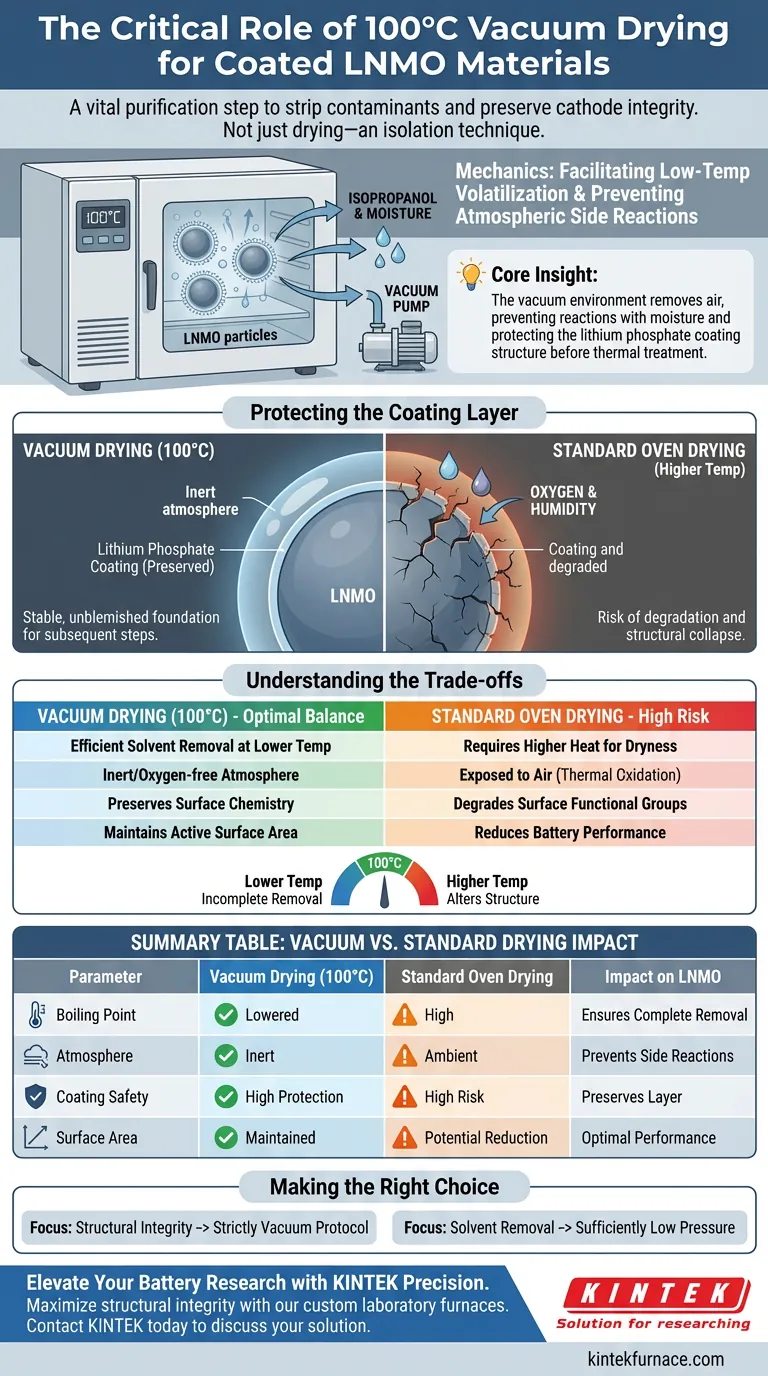

A aplicação de secagem a vácuo a 100°C é uma etapa crítica de purificação projetada para remover contaminantes voláteis sem comprometer a estabilidade química do seu material catódico. Este protocolo específico garante a remoção completa do solvente isopropanol e da umidade residual, ao mesmo tempo em que isola a superfície reativa do Óxido de Lítio Níquel Manganês (LNMO) da interferência atmosférica.

Insight Central: O ambiente de vácuo não é apenas para secagem; é uma técnica de isolamento. Ao remover o ar, você evita reações colaterais entre o LNMO e a umidade atmosférica, protegendo assim a integridade estrutural da delicada camada de revestimento de fosfato de lítio antes do tratamento térmico final.

A Mecânica da Secagem a Vácuo de LNMO

Facilitando a Volatilização a Baixa Temperatura

A função principal da estufa de secagem a vácuo de laboratório é reduzir a pressão interna. Essa mudança física diminui o ponto de ebulição de solventes como o isopropanol.

Operando sob pressão reduzida, você permite que esses solventes se volatilizem eficientemente a 100°C. Isso garante a remoção completa dos agentes líquidos usados durante o processo de revestimento sem a necessidade de calor excessivo que poderia danificar o material.

Prevenindo Reações Colaterais Atmosféricas

Estufas de secagem padrão expõem os materiais ao ar ambiente, que contém oxigênio e umidade. Em temperaturas elevadas, o LNMO é altamente suscetível a reagir com essas impurezas atmosféricas.

O ambiente de vácuo elimina essa variável completamente. Ele cria um espaço inerte onde o material pode secar sem se envolver em mudanças químicas indesejadas, preservando especificamente a química de superfície do material.

Protegendo a Camada de Revestimento

O objetivo final desta fase de secagem é preservar a camada de revestimento de fosfato de lítio. Este revestimento é frequentemente recém-formado e quimicamente vulnerável.

Se exposto à umidade ou oxidação em alta temperatura durante a fase de secagem, essa camada pode degradar ou sofrer colapso estrutural. A secagem a vácuo estabelece uma base estável e impecável necessária para as etapas subsequentes de cura e tratamento térmico.

Compreendendo os Compromissos

O Risco da Secagem em Estufa Padrão

Tentar replicar este processo em uma estufa padrão, não a vácuo, é um ponto comum de falha. Sem pressão reduzida, temperaturas mais altas são frequentemente necessárias para atingir o mesmo nível de secagem.

Esse aumento de estresse térmico, combinado com a exposição ao ar, frequentemente leva à oxidação térmica da superfície do material. Isso pode reduzir a área superficial específica ativa e degradar grupos funcionais de superfície, diminuindo em última análise o desempenho da bateria.

Equilibrando Temperatura e Pressão

Embora 100°C seja o padrão, desvios podem ser prejudiciais. Temperaturas mais baixas podem resultar na remoção incompleta do solvente, levando a defeitos durante a queima final.

Inversamente, temperaturas significativamente mais altas — mesmo sob vácuo — correm o risco de alterar a estrutura cristalina do LNMO antes que o revestimento esteja devidamente fixado. O protocolo de vácuo a 100°C representa o equilíbrio ideal entre a remoção eficiente de solvente e a preservação do material.

Fazendo a Escolha Certa para o Seu Objetivo

Ao estabelecer seu protocolo de síntese, considere seus requisitos específicos de pureza e estrutura:

- Se o seu foco principal é a Integridade Estrutural: Siga rigorosamente o protocolo de vácuo para evitar reações colaterais que comprometam o revestimento de fosfato de lítio.

- Se o seu foco principal é a Remoção de Solvente: Certifique-se de que a pressão do vácuo seja suficientemente baixa para volatilizar completamente o isopropanol a 100°C, prevenindo defeitos de porosidade em estágios posteriores.

Executar corretamente esta etapa de secagem "fixa" efetivamente a qualidade do seu material precursor, preparando o palco para um produto final de alto desempenho.

Tabela Resumo:

| Parâmetro | Secagem a Vácuo (100°C) | Secagem em Estufa Padrão | Impacto no LNMO |

|---|---|---|---|

| Ponto de Ebulição | Reduzido (Volatilização eficiente) | Alto (Requer mais calor) | Garante a remoção completa do solvente |

| Atmosfera | Inerte / Sem oxigênio | Ar ambiente / Umidade | Previne reações colaterais na superfície |

| Segurança do Revestimento | Alta Proteção | Alto Risco de Degradação | Preserva a camada de fosfato de lítio |

| Área Superficial | Mantida | Redução Potencial | Garante o desempenho ideal da bateria |

Eleve sua Pesquisa de Baterias com Precisão KINTEK

Maximize a integridade estrutural de seus materiais catódicos com equipamentos de laboratório projetados para processamento térmico sensível. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece sistemas de Vácuo, Mufla, Tubo, Rotativo e CVD de alto desempenho — todos totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório. Seja secando precursores LNMO delicados ou realizando sinterização em alta temperatura, nossos fornos fornecem a estabilidade e o controle que sua pesquisa exige.

Pronto para otimizar seu fluxo de trabalho de síntese? Entre em contato com a KINTEK hoje para discutir sua solução de forno personalizada com nossos especialistas técnicos.

Guia Visual

Referências

- So Young Choi, Hyun Deog Yoo. Synthesis and Electrochemical Properties of the Li3PO4-Coated LiNi0.5Mn1.5O4 Cathode Materials for High-Voltage Lithium-Ion Batteries. DOI: 10.3390/en18133387

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla 1200℃ para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais materiais são adequados para sinterização em forno a vácuo? Desbloqueie Alta Pureza e Resistência

- Por que usar um forno de secagem a vácuo para sílica mesoporosa? Protege a alta área superficial e a integridade estrutural

- Quais são as vantagens de usar um forno de sinterização a vácuo para MgO? Desbloqueie Densidade e Clareza Óptica

- Qual é o papel de um forno de secagem a vácuo na preparação de N-TiO2@NC? Preservar a Integridade e a Estabilidade Química do MXene

- Quais eram as limitações dos primeiros projetos de fornos a vácuo de câmara única? Descubra o Conflito de Aquecimento vs. Resfriamento

- Qual o papel de uma estufa de secagem a vácuo na preparação de cloreto de cálcio anidro? Garantindo Resultados de Alta Pureza

- Qual é a função de um forno de austenitização a vácuo para aço SCM440? Alcançar tratamento térmico de precisão

- Quais vantagens técnicas os fornos de secagem a vácuo oferecem para o NH2-MIL-125? Preserve a Integridade do MOF com Secagem de Precisão