Em resumo, fornos a vácuo são usados para sinterizar materiais que são altamente reativos com gases atmosféricos como oxigênio e nitrogênio, especialmente em altas temperaturas. Isso inclui uma ampla gama de metais avançados, cerâmicas e materiais eletrônicos onde a pureza e a densidade são críticas para o desempenho.

O propósito central da sinterização a vácuo não é apenas aquecer um material, mas criar um ambiente ultralimpador que previna a oxidação e a contaminação. Isso permite que materiais em pó se fundam em temperaturas extremas, alcançando uma densidade e resistência finais que seriam impossíveis em uma atmosfera normal.

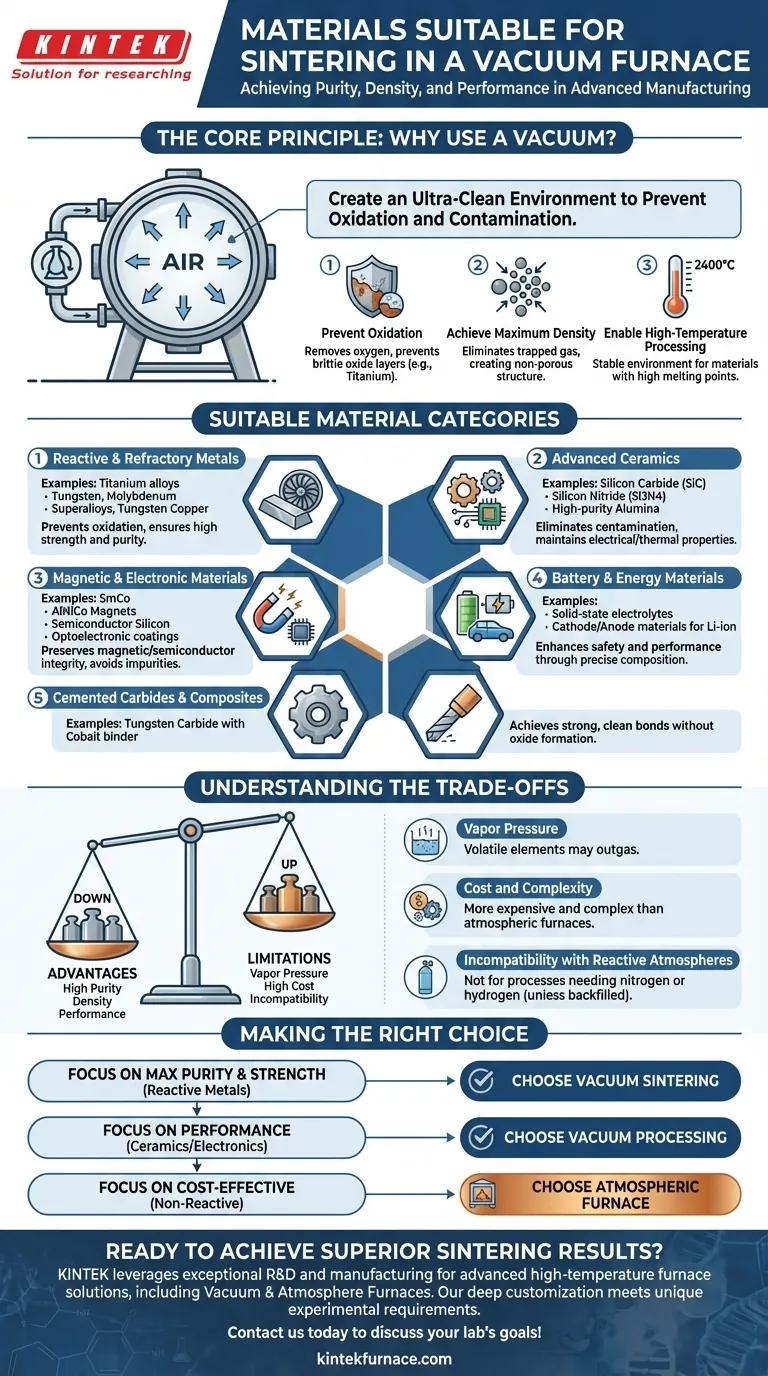

O Princípio Central: Por Que Usar um Vácuo?

Para entender quais materiais são adequados, você deve primeiro entender o problema que um forno a vácuo resolve. Nas altas temperaturas necessárias para a sinterização, muitos materiais reagem agressivamente com o ar ao seu redor. Um vácuo remove esse ar.

Prevenção de Oxidação e Contaminação

Muitos materiais de alto desempenho, como ligas de titânio ou superligas, são propensos à oxidação quando aquecidos. Isso forma uma camada de óxido frágil que degrada severamente a integridade estrutural e o desempenho do material.

Um ambiente a vácuo remove o oxigênio e outros gases reativos, garantindo que o material permaneça puro durante todo o processo de aquecimento e ligação.

Alcançando Densidade e Pureza Máximas

A sinterização funciona ligando partículas de pó. Se o ar estiver presente, gases podem ficar presos entre as partículas, criando vazios (porosidade) no produto final e enfraquecendo-o.

Ao remover o ar, um vácuo permite uma densificação superior. Isso é crítico para componentes que exigem resistência máxima e uma estrutura não porosa.

Possibilitando Processamento em Alta Temperatura

Fornos a vácuo são projetados com elementos de aquecimento avançados capazes de atingir temperaturas de até 2400°C.

Muitos metais refratários e cerâmicas avançadas possuem pontos de fusão extremamente altos. O vácuo é um dos poucos ambientes que pode permanecer estável e não reativo nas temperaturas necessárias para processá-los.

Um Detalhamento das Categorias de Materiais Adequados

Com base nesses princípios, a sinterização a vácuo é o método ideal para várias classes distintas de materiais.

Metais Reativos e Refratários

Esta categoria inclui materiais com altos pontos de fusão ou uma forte afinidade com o oxigênio.

Exemplos incluem ligas de titânio, tungstênio, molibdênio, superligas e ligas de tungstênio cobre. Um vácuo é inegociável para alcançar suas propriedades mecânicas desejadas.

Cerâmicas Avançadas

Cerâmicas técnicas de alta pureza exigem um ambiente controlado para prevenir contaminação que comprometeria suas propriedades elétricas ou térmicas exclusivas.

Materiais adequados são carboneto de silício (SiC), nitreto de silício (Si3N4) e alumina (Al2O3) de alta pureza.

Materiais Magnéticos e Eletrônicos

O desempenho desses materiais é extremamente sensível a impurezas. Mesmo quantidades vestigiais de oxigênio podem arruinar suas propriedades magnéticas ou semicondutoras.

Este grupo inclui ímãs de samário cobalto (SmCo), alumínio níquel cobalto (AlNiCo), materiais semicondutores como silício e vários materiais de revestimento optoeletrônico.

Materiais de Bateria e Energia

O armazenamento de energia moderno depende de materiais com composições químicas precisas.

A sinterização a vácuo é usada para eletrólitos de estado sólido de próxima geração, bem como materiais de cátodo e ânodo para baterias de íon-lítio, onde a pureza está diretamente ligada ao desempenho e à segurança.

Metal duros e Compósitos

Metal duros (materiais duros usados para ferramentas de corte) e outros compósitos de matriz metálica são frequentemente sinterizados a vácuo.

Isso garante uma ligação forte e limpa entre as partículas cerâmicas duras (como carboneto de tungstênio) e o ligante metálico (como cobalto) sem formar óxidos indesejáveis na interface.

Compreendendo as Compensações (Trade-offs)

Embora poderoso, a sinterização a vácuo não é uma solução universal. O processo tem limitações específicas que o tornam inadequado para certas aplicações.

A Questão da Pressão de Vapor

A limitação principal é o desgaseificação (outgassing). Sob vácuo, elementos com alta pressão de vapor podem "ferver" para fora do material em altas temperaturas, alterando a composição química final da liga.

Materiais contendo elementos voláteis como zinco, cádmio ou manganês podem não ser adequados para sinterização a alto vácuo, a menos que os parâmetros do processo sejam cuidadosamente controlados.

Custo e Complexidade

Sistemas de forno a vácuo, com suas bombas associadas, câmaras robustas e controles sofisticados, são significativamente mais caros e complexos de operar do que fornos atmosféricos padrão.

Este custo mais elevado só é justificado quando as propriedades do material exigem o nível de pureza e densidade que um vácuo proporciona.

Incompatibilidade com Atmosferas Reativas

Alguns materiais exigem um gás específico para atingir seu estado final. Por exemplo, alguns processos de sinterização são realizados intencionalmente em atmosfera de nitrogênio ou hidrogênio. Um forno a vácuo é, por definição, inadequado para essas aplicações, a menos que seja reabastecido com o gás desejado, um processo conhecido como sinterização em atmosfera.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o processo correto depende inteiramente do seu material e dos requisitos de desempenho.

- Se o seu foco principal é pureza e resistência máximas para metais reativos (ex: titânio, superligas): A sinterização a vácuo é o método essencial e padrão da indústria para prevenir oxidação catastrófica.

- Se o seu foco principal é o desempenho de cerâmicas avançadas ou materiais eletrônicos: O processamento a vácuo é fundamental para eliminar contaminantes que degradariam suas propriedades térmicas, elétricas ou magnéticas.

- Se o seu foco principal é a sinterização econômica de pós não reativos (ex: algumas peças de ferro ou aço): Um forno atmosférico mais simples e menos dispendioso é frequentemente uma escolha mais prática se uma oxidação menor for aceitável.

Em última análise, a decisão de usar um forno a vácuo é impulsionada pela necessidade inerente do material de um ambiente de processamento imaculado.

Tabela Resumo:

| Categoria de Material | Exemplos | Benefícios Principais |

|---|---|---|

| Metais Reativos e Refratários | Ligas de titânio, Tungstênio, Molibdênio, Superligas | Previne oxidação, garante alta resistência e pureza |

| Cerâmicas Avançadas | Carboneto de silício (SiC), Nitreto de silício (Si3N4), Alumina (Al2O3) | Elimina contaminação, mantém propriedades elétricas/térmicas |

| Materiais Magnéticos e Eletrônicos | Samário cobalto (SmCo), Ímãs AlNiCo, Silício semicondutor | Preserva integridade magnética/semicondutora, evita impurezas |

| Materiais de Bateria e Energia | Eletrólitos de estado sólido, Materiais de cátodo/ânodo para baterias de Li-ion | Melhora segurança e desempenho através de composição precisa |

| Metal duros e Compósitos | Carboneto de tungstênio com ligante de cobalto | Atinge ligações fortes e limpas sem formação de óxido |

Pronto para alcançar resultados de sinterização superiores com soluções de forno a vácuo personalizadas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos, oferecendo pureza, densidade e desempenho aprimorados para materiais como metais reativos, cerâmicas e componentes eletrônicos. Contate-nos hoje para discutir como podemos apoiar os objetivos do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade