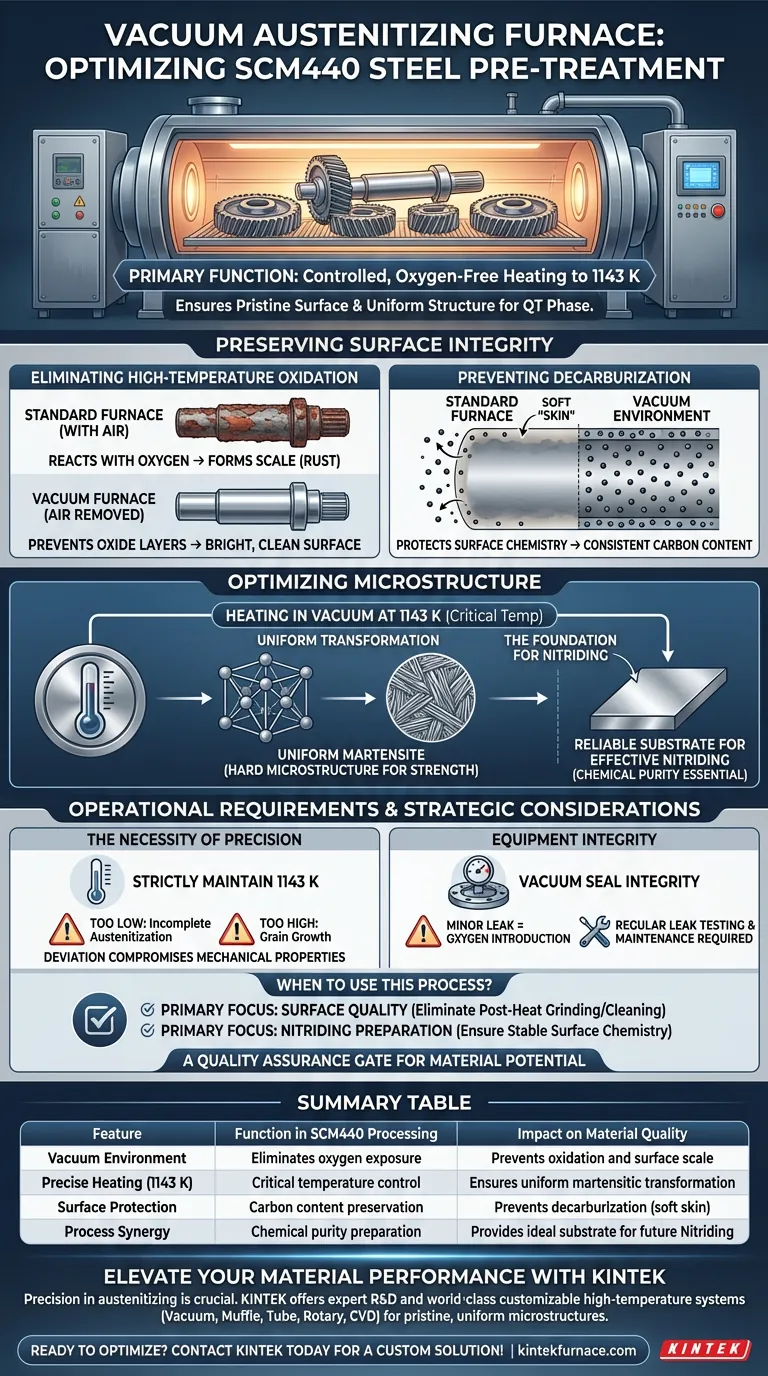

A principal função de um forno industrial de austenitização a vácuo é criar um ambiente controlado e livre de oxigênio para o aquecimento do aço SCM440 a precisamente 1143 K durante a fase de Têmpera e Revenimento (QT). Ao eliminar a exposição atmosférica, este equipamento garante que o aço atinja sua temperatura crítica de transformação sem sofrer degradação superficial.

Para maximizar o desempenho do aço SCM440, você deve tratar a estrutura interna sem danificar a superfície externa. O forno a vácuo resolve esse duplo desafio, prevenindo a oxidação e a descarbonetação, entregando uma estrutura martensítica imaculada e uniforme, essencial para o processamento futuro.

Preservando a Integridade da Superfície

Eliminando a Oxidação em Alta Temperatura

Quando o aço é aquecido a altas temperaturas em uma atmosfera padrão, ele reage com o oxigênio para formar escamas (ferrugem).

O forno a vácuo remove o ar da câmara de aquecimento. Isso impede a formação de camadas de óxido, garantindo que o aço mantenha uma superfície brilhante e limpa durante todo o ciclo de aquecimento.

Prevenindo a Descarbonetação

O carbono é o elemento responsável pela dureza e resistência do aço SCM440.

Em fornos padrão, o carbono superficial pode ser lixiviado para a atmosfera, deixando uma "pele" macia na peça. O ambiente a vácuo protege a química da superfície, mantendo o teor de carbono consistente do núcleo à pele.

Otimizando a Microestrutura

Alcançando Martensita Uniforme

A temperatura específica de 1143 K é crítica para a austenitização do SCM440.

Atingir essa temperatura em vácuo permite que a estrutura cristalina do aço se transforme uniformemente. Quando o aço é subsequentemente temperado, ele forma martensita, uma microestrutura dura que fornece a resistência necessária para aplicações industriais.

A Base para a Nitretação

O SCM440 é frequentemente submetido à nitretação (um processo de endurecimento superficial) após a fase QT.

Se a superfície foi oxidada ou descarbonetada durante o aquecimento inicial, o processo de nitretação será inconsistente ou ineficaz. O forno a vácuo garante que a superfície esteja quimicamente pura, atuando como uma base confiável para esse endurecimento subsequente.

Compreendendo os Requisitos Operacionais

A Necessidade de Precisão

Embora os fornos a vácuo ofereçam qualidade superior, eles exigem controle rigoroso.

A temperatura deve ser mantida estritamente em 1143 K. Qualquer desvio pode resultar em austenitização incompleta (muito baixa) ou crescimento de grão (muito alto), comprometendo as propriedades mecânicas do aço.

Integridade do Equipamento

Os benefícios deste processo dependem inteiramente da integridade da vedação a vácuo.

Mesmo um pequeno vazamento introduz oxigênio, o que anula o propósito do equipamento. Manutenção regular e testes de vazamento são necessários para garantir que o status "livre de oxigênio" seja absoluto.

Considerações Estratégicas para o Processamento de SCM440

Para determinar se este processo se alinha com seus objetivos de fabricação, considere o seguinte:

- Se o seu foco principal é a Qualidade da Superfície: O forno a vácuo é essencial para eliminar a necessidade de retificação ou limpeza agressiva pós-tratamento térmico para remover escamas.

- Se o seu foco principal é a Preparação para Nitretação: Você deve usar a austenitização a vácuo para garantir que a química da superfície atue como um substrato estável para a difusão de nitrogênio.

O forno de austenitização a vácuo não é apenas uma ferramenta de aquecimento; é um portal de garantia de qualidade que protege o potencial do material antes mesmo de ele passar pelo endurecimento final.

Tabela Resumo:

| Característica | Função no Processamento de SCM440 | Impacto na Qualidade do Material |

|---|---|---|

| Ambiente a Vácuo | Elimina a exposição ao oxigênio | Previne oxidação e escamas superficiais |

| Aquecimento Preciso (1143 K) | Controle crítico de temperatura | Garante transformação martensítica uniforme |

| Proteção da Superfície | Preservação do teor de carbono | Previne descarbonetação (pele macia) |

| Sinergia do Processo | Preparação de pureza química | Fornece substrato ideal para Nitretação futura |

Eleve o Desempenho do Seu Material com a KINTEK

A precisão na fase de austenitização é a diferença entre o SCM440 de grau industrial e a falha do material. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas a Vácuo, Muffle, Tubulares, Rotativos e CVD projetados para atender aos mais rigorosos padrões de laboratório e industriais.

Nossos fornos de alta temperatura são totalmente personalizáveis para seus ciclos de aquecimento específicos, garantindo que você alcance uma microestrutura imaculada e uniforme sempre. Se você está se preparando para nitretação ou precisa de têmpera sem oxigênio, a KINTEK fornece a confiabilidade que você precisa para proteger a integridade do seu material.

Pronto para otimizar seu processo de tratamento térmico? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada!

Guia Visual

Referências

- M.H. Kim, Osamu Umezawa. Influence of Prior Quenching and Tempering Treatment on Cementite Formation during Nitriding at 913 K for SCM440 Steel. DOI: 10.2355/isijinternational.isijint-2024-367

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Quais são as aplicações comuns de fornos a vácuo contínuos no tratamento térmico de metais? Aumente a Eficiência e a Qualidade na Produção de Alto Volume

- Como um forno a vácuo vertical facilita a fabricação de fios de MgB2? Domine os Processos Internos de Revestimento de Magnésio

- Quais são as vantagens dos fornos de alto vácuo? Alcance a Pureza e o Controle Máximos

- Por que um sistema de vácuo ou gás inerte é necessário para a sinterização de nitreto de silício? Evite a decomposição do material agora

- Qual é a função de uma autoclave de aço inoxidável de alta pressão na carbonização hidrotermal? Desbloqueie Carbono Superior

- Por que um forno a vácuo é necessário para o pós-processamento de pós de liga WTaVTiZrx? Garanta a pureza e evite a oxidação

- Que tendências futuras são esperadas na tecnologia de fornos a vácuo? Descubra Soluções Inteligentes e Eficientes

- Como o forno de sinterização a vácuo opera para sinterizar metais duros e ligas? Obtenha Materiais de Alta Densidade e Puros