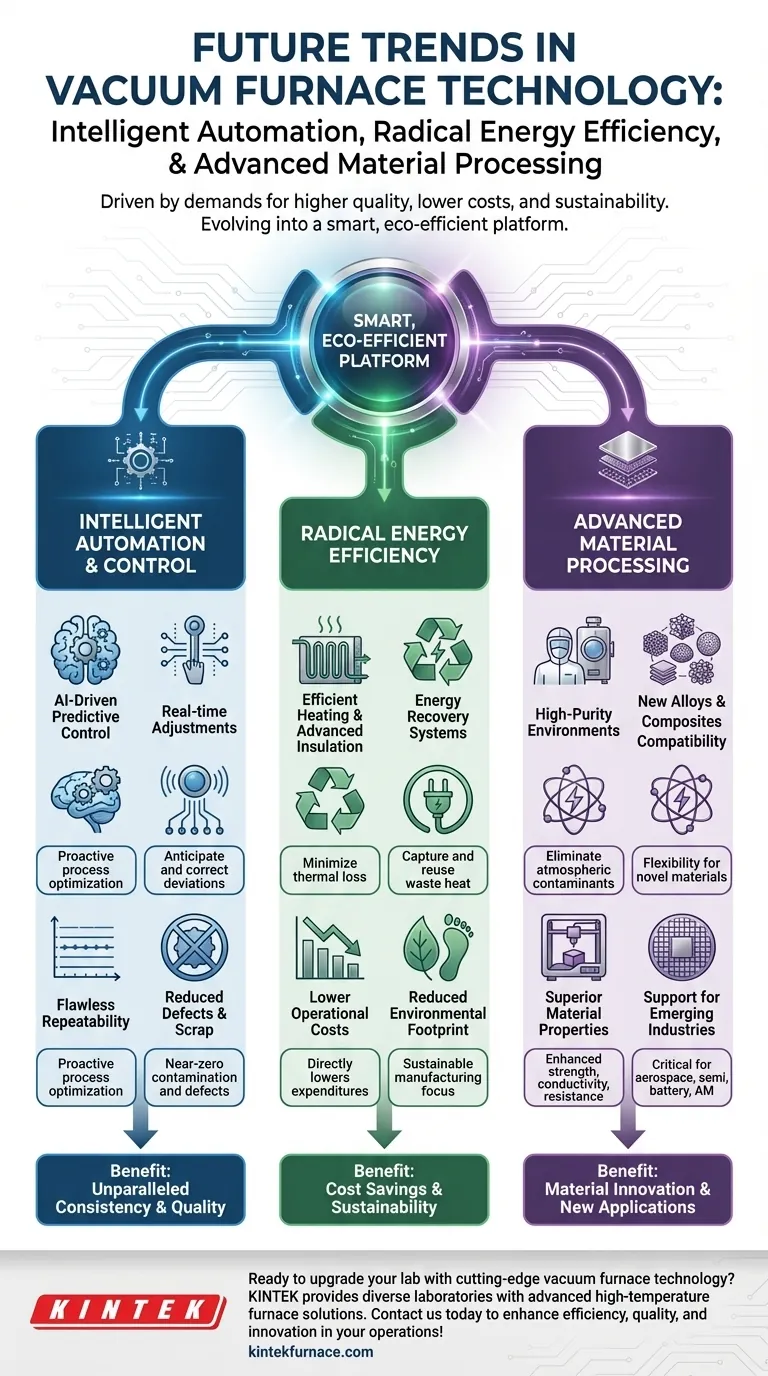

Em resumo, o futuro da tecnologia de fornos a vácuo é impulsionado por três tendências interligadas: automação inteligente, eficiência energética radical e o processamento de materiais avançados de próxima geração. Estes avanços são uma resposta direta às exigências industriais por maior qualidade, custos operacionais mais baixos e maior sustentabilidade. A função central do forno a vácuo está a evoluir de um simples ambiente controlado para uma plataforma inteligente e ecoeficiente para inovação de materiais.

A evolução da tecnologia de fornos a vácuo já não se trata apenas de alcançar um vácuo melhor. Trata-se de criar um ambiente de processamento inteligente e sustentável que desbloqueia novas possibilidades de materiais, ao mesmo tempo que reduz os custos operacionais e ambientais.

O Impulso para a Sustentabilidade e Eficiência

A pressão crescente por uma manufatura sustentável está a remodelar fundamentalmente o design dos fornos a vácuo. O foco está a mudar do desempenho puro para o desempenho por watt, minimizando tanto o consumo de energia quanto a pegada ambiental.

Redução do Consumo de Energia

Os futuros fornos estão a ser concebidos com métodos de aquecimento altamente eficientes e isolamento avançado. Estes sistemas minimizam a perda térmica, reduzindo diretamente a significativa energia necessária para atingir e manter altas temperaturas de processamento.

Esta mudança em direção à eficiência não é apenas sobre responsabilidade ambiental; reduz diretamente as despesas operacionais, justificando um forte argumento comercial para a atualização de equipamentos mais antigos e menos eficientes.

O Papel da Recuperação de Energia

Uma área chave de inovação é o desenvolvimento de sistemas de recuperação de energia mais eficazes. Estes sistemas capturam e reutilizam o calor residual dos ciclos de arrefecimento, que de outra forma seria perdido para a atmosfera.

Esta energia capturada pode ser redirecionada para pré-aquecer cargas subsequentes ou utilizada para outras utilidades da fábrica, criando um ciclo de energia mais circular e económico dentro da instalação.

O Crescimento do Controlo Inteligente de Processos

Embora a automação seja há muito uma característica dos fornos a vácuo para garantir a repetibilidade do processo, a próxima onda de inovação reside na integração de inteligência artificial (IA) e aprendizagem de máquina (machine learning).

Da Automação ao Controlo Preditivo

A automação simples segue um conjunto de instruções pré-programadas. Os sistemas impulsionados por IA, no entanto, aprendem com dados de sensores através de milhares de ciclos para prever resultados e fazer ajustes em tempo real.

Este "controlo preditivo" pode antecipar e corrigir pequenos desvios antes que estes afetem o produto final, passando de ajustes reativos para otimização proativa do processo.

O Objetivo: Repetibilidade Impecável

Para indústrias como a aeroespacial e a manufatura médica, a consistência peça a peça é inegociável. Os sistemas de controlo inteligente eliminam os últimos vestígios de variabilidade do processo, garantindo que cada lote cumpra as especificações exatas.

Este nível de controlo garante uma pureza de material e integridade estrutural inigualáveis, reduzindo a contaminação e os defeitos para níveis quase nulos.

Expandindo as Fronteiras da Ciência dos Materiais

Os fornos a vácuo são a tecnologia facilitadora por trás de muitos dos materiais mais avançados da atualidade. As tendências futuras verão-nos tornar-se ainda mais críticos à medida que são adaptados para novas ligas, compósitos e processos de fabrico.

Habilitando Indústrias Emergentes

Indústrias como a fabricação de semicondutores, a produção avançada de baterias e a manufatura aditiva (impressão 3D) dependem do ambiente ultra-limpo e controlado que apenas um forno a vácuo pode proporcionar.

Os futuros fornos serão concebidos com compatibilidade aprimorada para estes novos materiais e processos, oferecendo maior flexibilidade e controlo sobre as suas propriedades termodinâmicas únicas.

Melhorando a Pureza e o Desempenho

O benefício central de um vácuo é a eliminação de contaminantes atmosféricos que podem comprometer as propriedades do material. Os avanços futuros focar-se-ão em alcançar níveis de vácuo ainda mais elevados e maior controlo sobre elementos vestigiais.

Este impulso pela pureza máxima permite a criação de materiais com força superior, condutividade e resistência térmica, abrindo portas para novas aplicações e produtos de maior desempenho.

Compreendendo os Compromissos

A adoção da tecnologia de fornos a vácuo de próxima geração envolve vantagens claras, mas é crucial compreender os desafios associados.

O Investimento de Capital Inicial

Fornos avançados com integração de IA e sistemas de recuperação de energia têm um preço de compra inicial mais elevado. Este custo deve ser ponderado contra os benefícios a longo prazo de contas de energia mais baixas, taxas de sucata reduzidas e melhor qualidade do produto.

A Complexidade da Integração

Sistemas mais inteligentes são inerentemente mais complexos. A integração de um forno impulsionado por IA numa linha de produção existente requer um planeamento cuidadoso e pode necessitar de nova infraestrutura de dados e protocolos de controlo.

A Necessidade de Novas Competências

A operação e manutenção destes sistemas sofisticados requerem uma força de trabalho com competências em análise de dados e mecatrónica avançada, e não apenas operação tradicional de fornos. Uma potencial lacuna de competências deve ser considerada e abordada através de formação.

Tomar a Escolha Certa para o Seu Objetivo

O melhor caminho a seguir depende inteiramente do principal objetivo estratégico da sua organização.

- Se o seu foco principal for a redução de custos operacionais e sustentabilidade: Priorize fornos com elementos de aquecimento de alta eficiência documentados e sistemas integrados de recuperação de energia.

- Se o seu foco principal for a qualidade final e a repetibilidade do processo: Procure sistemas com pacotes de sensores avançados e controlo preditivo impulsionado por IA para minimizar defeitos e garantir consistência.

- Se o seu foco principal for a investigação e desenvolvimento de novos materiais: Selecione um forno concebido para máxima flexibilidade, processamento de alta pureza e compatibilidade com uma vasta gama de materiais exóticos.

Ao compreender estas tendências principais, pode fazer investimentos estratégicos que posicionam as suas operações não só para satisfazer as exigências de hoje, mas também para liderar nas inovações materiais de amanhã.

Tabela de Resumo:

| Tendência | Características Principais | Benefícios |

|---|---|---|

| Automação Inteligente | Controlo preditivo baseado em IA, ajustes em tempo real | Repetibilidade impecável, defeitos reduzidos, otimização proativa |

| Eficiência Energética | Métodos de aquecimento eficientes, isolamento avançado, sistemas de recuperação de energia | Custos operacionais mais baixos, pegada ambiental reduzida |

| Processamento de Materiais Avançados | Ambientes de alta pureza, compatibilidade com novas ligas e compósitos | Propriedades de material superiores, suporte para indústrias emergentes |

Pronto para atualizar o seu laboratório com tecnologia de forno a vácuo de ponta? Aproveitando o P&D excecional e a fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. A nossa linha de produtos, que inclui Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo & Atmosfera, e Sistemas CVD/PECVD, é complementada pela nossa forte capacidade de personalização profunda para satisfazer com precisão os requisitos experimentais únicos. Contacte-nos hoje para melhorar a eficiência, qualidade e inovação nas suas operações!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior