A necessidade desses sistemas é ditada pela instabilidade termodinâmica do nitreto de silício em altas temperaturas. Sem um ambiente protetor, o nitreto de silício se degradará quimicamente antes que possa ser sinterizado em uma cerâmica densa. Um sistema de vácuo ou gás inerte de alta pureza desempenha duas funções críticas: cria a pressão parcial necessária para impedir a decomposição do material em silício bruto e gás nitrogênio, e elimina o oxigênio para evitar a formação de sílica indesejada.

O nitreto de silício é termodinamicamente instável em temperaturas de sinterização. Uma atmosfera controlada é obrigatória para inibir a decomposição térmica e prevenir a oxidação, garantindo que o material atinja a densidade e a transformação de fase necessárias sem degradação química.

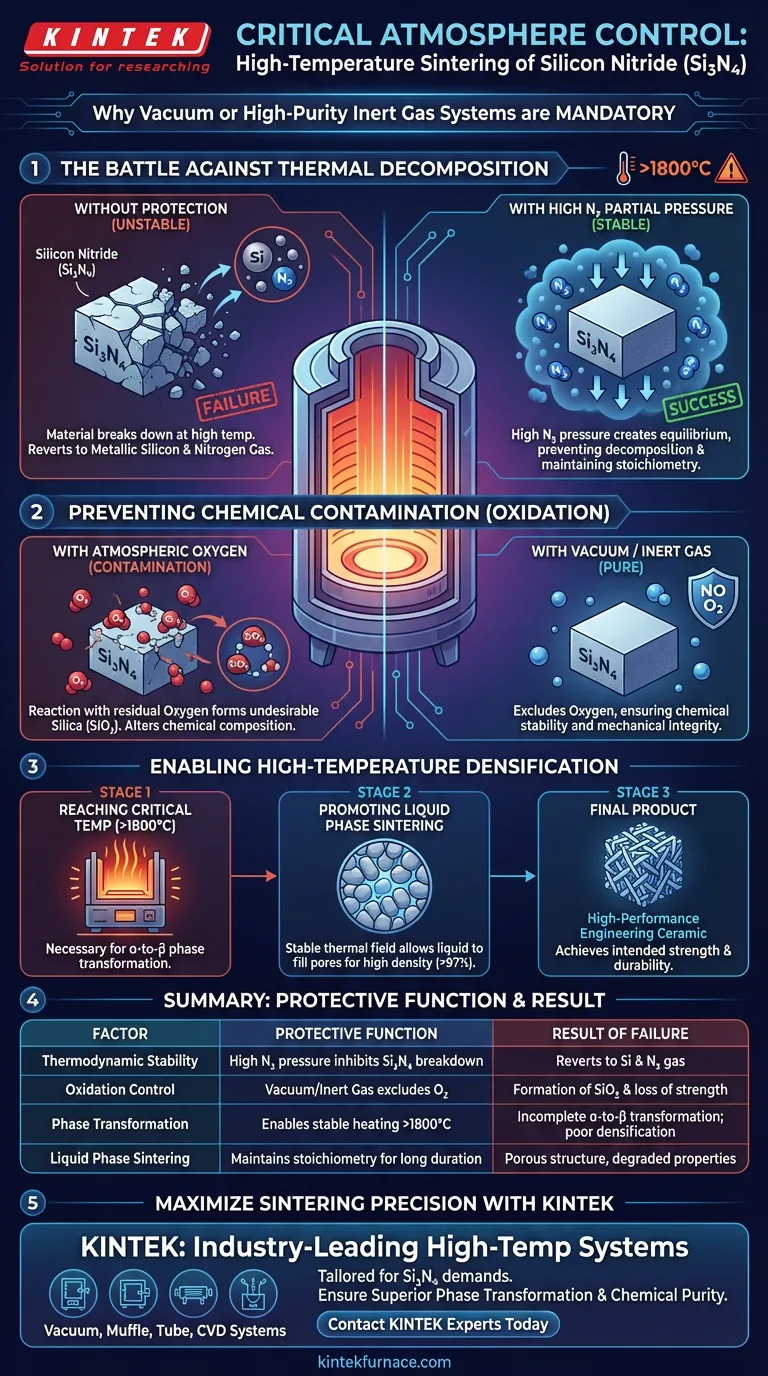

A Batalha Contra a Decomposição Térmica

Compreendendo a Instabilidade do Material

O nitreto de silício ($Si_3N_4$) enfrenta um desafio fundamental: ele é termodinamicamente instável nas temperaturas extremas necessárias para a sinterização.

Sem intervenção, o material sofrerá decomposição térmica. Em vez de densificar, as ligações cerâmicas se quebram, fazendo com que o material retorne a silício metálico e gás nitrogênio.

O Papel da Pressão Parcial

Para combater isso, você deve introduzir uma atmosfera específica, geralmente nitrogênio de alta pureza.

Ao manter uma alta pressão parcial de nitrogênio dentro do forno, você efetivamente se opõe à reação de decomposição. Esse equilíbrio de pressão força o nitreto de silício a permanecer em seu estado composto, mantendo a estequiometria do material.

Prevenindo a Contaminação Química

O Risco de Oxidação

Além da decomposição, a presença de oxigênio atmosférico é uma ameaça crítica.

Se exposto ao oxigênio residual em altas temperaturas, o nitreto de silício oxida para formar sílica ($SiO_2$). Essa reação altera fundamentalmente a composição química da cerâmica.

Garantindo a Integridade Mecânica

A formação de sílica é prejudicial às propriedades mecânicas em alta temperatura do produto final.

Um sistema de vácuo ou gás inerte exclui o oxigênio da câmara. Isso garante a estabilidade química necessária para manter a resistência e a durabilidade pretendidas da cerâmica.

Possibilitando a Densificação em Alta Temperatura

Atingindo Temperaturas Críticas

O nitreto de silício de alto desempenho geralmente requer temperaturas acima de 1800°C para sinterizar corretamente.

Essas temperaturas extremas são necessárias para impulsionar a transformação de fase alfa para beta, que cria a estrutura cristalina colunar entrelaçada característica do material. Uma atmosfera protegida permite que o forno atinja essas temperaturas sem destruir o material.

Promovendo a Sinterização por Fase Líquida

Atingir alta densidade (acima de 97%) depende de uma fase líquida formada por auxiliares de sinterização.

O forno deve manter um campo térmico estável por longos períodos (por exemplo, 120 minutos) para permitir que esse líquido preencha os poros. O ambiente de gás protetor garante que o material base permaneça estável durante esse isolamento de longa duração, permitindo que o rearranjo e o crescimento dos grãos ocorram sem interrupção.

Compreendendo os Compromissos

Requisitos de Temperatura vs. Pressão

Existe uma correlação direta entre a temperatura e a pressão de gás necessária.

À medida que as temperaturas de sinterização aumentam para acelerar a densificação, o impulso termodinâmico para a decomposição aumenta. Consequentemente, você deve aumentar a pressão de nitrogênio (por exemplo, para 0,1 MPa ou superior) para compensar e manter a estabilidade.

Pureza da Atmosfera vs. Custo

Atingir nitrogênio ou argônio de "alta pureza" adiciona complexidade e custo à operação.

No entanto, comprometer a pureza do gás introduz oxigênio. Mesmo quantidades mínimas podem levar à oxidação da superfície ou a propriedades mecânicas inconsistentes, anulando os benefícios do processo de alta temperatura.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir o sucesso do seu processo de sinterização, alinhe o controle da sua atmosfera com seus objetivos específicos de material:

- Se o seu foco principal é a Integridade Estrutural: Priorize a manutenção de pressão parcial de nitrogênio suficiente para inibir completamente a decomposição térmica em silício e gás.

- Se o seu foco principal é a Pureza Química: Garanta que o sistema seja capaz de alto vácuo ou use gás de ultra-alta pureza para excluir estritamente o oxigênio e prevenir a formação de sílica.

Ao controlar precisamente a atmosfera do forno, você transforma um pó termodinamicamente instável em uma cerâmica de engenharia de alto desempenho.

Tabela Resumo:

| Fator | Função Protetora | Resultado da Falha |

|---|---|---|

| Estabilidade Termodinâmica | Alta pressão parcial de nitrogênio inibe a quebra de $Si_3N_4$ | O material retorna a silício metálico e gás nitrogênio |

| Controle de Oxidação | Alto vácuo ou gás inerte (Argônio/Nitrogênio) exclui $O_2$ | Formação de $SiO_2$ (sílica) indesejada e perda de resistência |

| Transformação de Fase | Permite aquecimento estável acima de 1800°C | Transformação incompleta de alfa para beta; densificação deficiente |

| Sinterização por Fase Líquida | Mantém a estequiometria para isolamento de longa duração | Estrutura cerâmica porosa com propriedades mecânicas degradadas |

Maximize a Precisão da Sua Sinterização com a KINTEK

Não deixe que a decomposição térmica ou a oxidação comprometam a integridade do seu material. A KINTEK fornece sistemas de vácuo e atmosféricos de alta temperatura líderes na indústria, projetados especificamente para as rigorosas demandas da sinterização de nitreto de silício.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos sistemas personalizáveis de Vácuo, Muffle, Tubo e CVD adaptados às suas necessidades exclusivas de laboratório ou produção. Garanta transformação de fase e pureza química superiores em cada lote.

Pronto para otimizar sua produção de cerâmica de alto desempenho?

Entre em Contato com os Especialistas da KINTEK Hoje

Guia Visual

Referências

- ESTIMATION OF VOLATILE MATTER, HEATING VALUE, POROXIMATE, ULTIMATE AND STRUCTURAL COMPOSITION OF BIOMASS (ELEPHANT GRASS). DOI: 10.56726/irjmets48152

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Como os fornos de revestimento a vácuo são aplicados na indústria de semicondutores e componentes eletrônicos? Essencial para Eletrônicos de Alta Pureza

- Quais são os componentes típicos de um sistema de vácuo usado em um forno de destilação de alta temperatura? Garanta a Precisão do Processo

- Como as peças são resfriadas na cementação a vácuo e quais são as vantagens? Alcance Tratamento Térmico Superior com Distorção Mínima

- Por que usar vácuo e argônio na solidificação pulsada? Proteja suas ligas de Alumínio-Silício contra oxidação e contaminação

- Como a personalização da câmara é benéfica em fornos a vácuo? Aumente a Pureza, a Eficiência e o Desempenho

- Por que um forno de secagem a vácuo de laboratório é necessário para eletrodos SPC-Fe? Garanta a viabilidade eletroquímica

- Qual é a função de um sistema de Sinterização por Plasma de Faísca (SPS) na preparação de precursores de gradiente de tungstênio poroso?

- Como funciona o tratamento térmico a vácuo em termos de controle de temperatura e tempo? Domine as Transformações Precisas de Materiais