Nas indústrias de semicondutores e eletrônicos, os fornos a vácuo são ferramentas indispensáveis usadas para depositar camadas de material ultrafinas, tratar termicamente wafers de silício e sintetizar materiais de alta pureza para componentes avançados. Esses fornos criam um ambiente altamente controlado e livre de contaminação, que é o pré-requisito absoluto para a fabricação de microchips, circuitos e outros dispositivos eletrônicos sensíveis, confiáveis e de alto desempenho.

A função principal de um forno a vácuo não é apenas aquecer o material, mas fazê-lo em um ambiente desprovido de gases reativos. Isso evita a oxidação e a contaminação, possibilitando a precisão em nível atômico e a pureza do material que a eletrônica moderna exige.

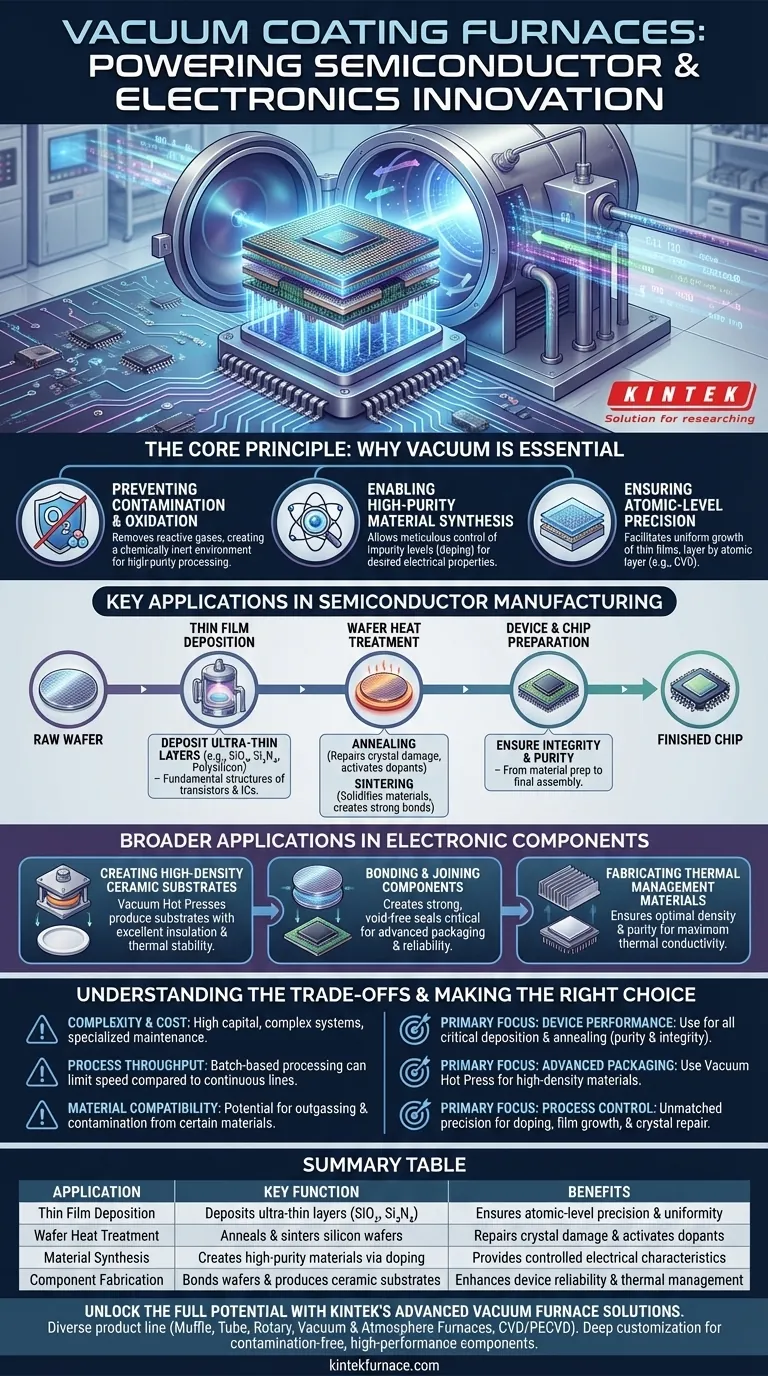

O Princípio Central: Por Que o Vácuo é Essencial

A característica definidora de um semicondutor é a sua impureza projetada com precisão. Qualquer variável não controlada, incluindo um único átomo errante de oxigênio, pode comprometer todo o dispositivo. Os fornos a vácuo são a principal defesa contra isso.

Prevenção de Contaminação e Oxidação

Nas altas temperaturas necessárias para a fabricação, materiais como o silício são altamente reativos. Expor esses materiais a uma atmosfera normal causaria oxidação e contaminação imediatas, destruindo suas delicadas propriedades eletrônicas.

Um forno a vácuo remove praticamente todos os gases atmosféricos, criando um ambiente quimicamente inerte. Isso garante que as únicas reações que ocorrem são aquelas pretendidas pelo engenheiro de processo.

Viabilizando a Síntese de Materiais de Alta Pureza

Fornos a vácuo são usados para criar materiais com níveis de impureza meticulosamente controlados, um processo conhecido como dopagem. Ao operar em vácuo quase perfeito, os engenheiros podem introduzir elementos específicos em quantidades precisas para conferir ao semicondutor suas características elétricas desejadas.

Esse nível de controle é impossível em qualquer ambiente que não seja uma câmara de alto vácuo.

Garantindo Precisão em Nível Atômico

Os microchips modernos apresentam componentes com apenas alguns átomos de espessura. Processos de deposição a vácuo, como a Deposição Química de Vapor (CVD), permitem o crescimento desses filmes finos com excepcional uniformidade e precisão, camada por camada atômica.

Aplicações Chave na Fabricação de Semicondutores

Desde o wafer bruto até o chip finalizado, os fornos a vácuo estão envolvidos em quase todas as etapas críticas da fabricação.

Deposição de Filmes Finos

Esta é uma pedra angular da fabricação de chips. Fornos são usados para depositar camadas finas e uniformes de materiais que atuam como isolantes, condutores ou semicondutores.

Os filmes comumente depositados incluem dióxido de silício (SiO₂), nitreto de silício (Si₃N₄) e silício policristalino (polissilício), que formam as estruturas fundamentais de transistores e circuitos integrados.

Tratamento Térmico de Wafers (Recozimento e Sinterização)

Após processos como a implantação iônica (dopagem), a estrutura cristalina do wafer de silício é danificada. O recozimento (annealing) é um tratamento térmico de alta temperatura a vácuo que repara esse dano e ativa eletricamente os dopantes implantados.

A sinterização é outro processo de tratamento térmico usado para solidificar materiais ou criar ligações fortes entre diferentes camadas no chip.

Preparação de Dispositivos e Chips

O ciclo de vida completo de um chip envolve múltiplas etapas de tratamento térmico a vácuo. Isso garante que a integridade e a pureza do dispositivo sejam mantidas desde a preparação inicial do material até a montagem final.

Aplicações Mais Amplas em Componentes Eletrônicos

O uso de fornos a vácuo se estende além do chip de silício em si, para os componentes que o suportam.

Criação de Substratos Cerâmicos de Alta Densidade

Prensas a Quente a Vácuo (Vacuum Hot Presses) são fornos especializados que aplicam calor e pressão em um vácuo. Eles são usados para produzir os substratos cerâmicos de alta densidade nos quais os microchips são montados, garantindo excelente isolamento elétrico e estabilidade térmica.

Ligação e União de Componentes

Fornos a vácuo são usados para unir wafers de silício inteiras ou para juntar circuitos aos seus substratos. Isso cria selos fortes e livres de vazios, cruciais para técnicas avançadas de encapsulamento e confiabilidade do dispositivo.

Fabricação de Materiais de Gerenciamento Térmico

Eletrônicos de alto desempenho geram calor significativo. Fornos a vácuo ajudam a criar materiais avançados de gerenciamento térmico, como dissipadores de calor (heat spreaders) e isolantes, garantindo a densidade e pureza ideais do material para máxima condutividade térmica.

Entendendo as Compensações

Embora essenciais, a tecnologia de fornos a vácuo não está isenta de desafios. Entender essas limitações é fundamental para uma implementação eficaz.

Complexidade e Custo

Fornos a vácuo são equipamentos altamente sofisticados e caros. Eles exigem investimento de capital significativo, sistemas de controle complexos e manutenção especializada para gerenciar os ambientes de alto vácuo e alta temperatura.

Vazão do Processo (Throughput)

Criar e manter um alto vácuo consome tempo. Como resultado, muitos processos a vácuo são baseados em lote (batch-based), o que pode limitar a vazão em comparação com linhas de fabricação contínuas sob pressão atmosférica.

Compatibilidade de Materiais

Nem todos os materiais são adequados para processamento a vácuo. Alguns materiais podem liberar gases (liberar voláteis presos) quando expostos ao vácuo, o que pode contaminar a câmara e comprometer o processo.

Fazendo a Escolha Certa para o Seu Processo

A aplicação da tecnologia a vácuo deve estar alinhada com o objetivo específico de fabricação.

- Se o seu foco principal é o desempenho do dispositivo: Você deve usar fornos a vácuo para todas as etapas críticas de deposição e recozimento para garantir a pureza do material e a integridade estrutural exigidas para chips de alta velocidade e confiáveis.

- Se o seu foco principal é encapsulamento avançado ou substratos: Uma Prensa a Quente a Vácuo é a ferramenta correta para criar materiais cerâmicos ou compósitos de alta densidade com propriedades térmicas e elétricas superiores.

- Se o seu foco principal é o controle de processo: A precisão dos ambientes a vácuo é incomparável para dopagem, crescimento de filmes e reparo de danos cristalinos, tornando-a a única opção viável para nós de semicondutores de ponta.

Em última análise, o forno a vácuo é o burro de carga invisível que torna toda a indústria de eletrônicos moderna possível.

Tabela Resumo:

| Aplicação | Função Principal | Benefícios |

|---|---|---|

| Deposição de Filmes Finos | Deposita camadas ultrafinas (ex: SiO₂, Si₃N₄) | Garante precisão e uniformidade em nível atômico |

| Tratamento Térmico de Wafers | Recozimento e sinterização de wafers de silício | Repara danos cristalinos e ativa dopantes |

| Síntese de Materiais | Cria materiais de alta pureza via dopagem | Fornece características elétricas controladas |

| Fabricação de Componentes | Une wafers e produz substratos cerâmicos | Aumenta a confiabilidade do dispositivo e o gerenciamento térmico |

Desbloqueie todo o potencial da sua fabricação de semicondutores e eletrônicos com as soluções avançadas de fornos a vácuo da KINTEK. Alavancando P&D excepcional e fabricação interna, oferecemos uma linha de produtos diversificada, incluindo Fornos de Mufa, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com seus requisitos experimentais exclusivos, fornecendo ambientes livres de contaminação para componentes de alto desempenho. Entre em contato conosco hoje para discutir como podemos melhorar a eficiência do seu processo e a confiabilidade do produto!

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como um sistema CVD garante a qualidade das camadas de carbono? Alcançando precisão nanométrica com KINTEK

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Quais são as tendências futuras na tecnologia CVD? IA, Sustentabilidade e Materiais Avançados

- Qual é o papel da temperatura no PECVD? Otimizar a Qualidade do Filme e a Proteção do Substrato

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório