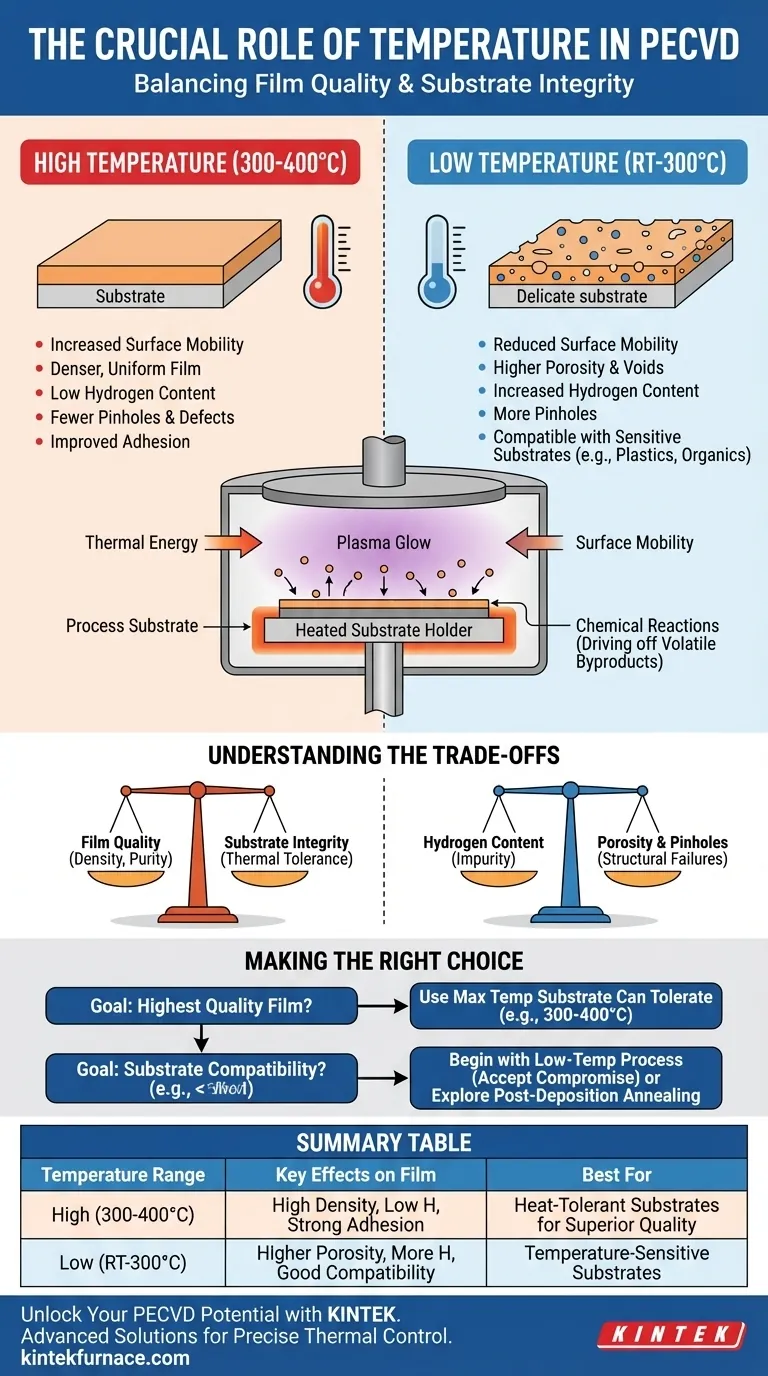

No Deposição Química de Vapor Assistida por Plasma (PECVD), a temperatura é um parâmetro de controle primário que governa diretamente a qualidade final e a integridade estrutural do filme fino depositado. Ela dita o comportamento das partículas reativas na superfície do substrato, influenciando a densidade do filme, a uniformidade, o teor de hidrogênio e a adesão. Enquanto o plasma cria as espécies reativas, a temperatura fornece a energia térmica necessária para organizá-las em um material de alta qualidade.

O papel central da temperatura no PECVD é estabelecer um equilíbrio crítico. Ela deve ser alta o suficiente para produzir um filme denso e uniforme com as propriedades desejadas, mas baixa o suficiente para evitar danos ao substrato subjacente, que é a principal vantagem da técnica PECVD.

O Papel Fundamental da Energia Térmica

Em qualquer processo de deposição química de vapor, é necessária energia para formar um filme estável. O PECVD usa plasma para fornecer a maior parte dessa energia, mas a energia térmica (calor) ainda desempenha um papel crucial e complementar.

Governo da Mobilidade Superficial

Uma vez que as moléculas precursoras são quebradas pelo plasma, os átomos e fragmentos resultantes (espécies adsorvidas) pousam na superfície do substrato. A temperatura fornece a eles a energia térmica para se moverem.

Temperaturas mais altas aumentam essa mobilidade superficial, permitindo que as partículas migrem pela superfície e se acomodem nos locais energeticamente mais favoráveis. Isso leva a um filme mais denso e mais ordenado, com melhor uniformidade e menos defeitos estruturais.

Influência nas Reações Químicas

Embora o plasma crie as espécies altamente reativas, a temperatura pode influenciar quais reações químicas de superfície são concluídas. Ela ajuda a remover subprodutos voláteis, como o hidrogênio, do filme em crescimento.

Este processo é crítico para obter um filme puro com baixo teor de hidrogênio, o que se correlaciona diretamente com maior qualidade do filme e taxas de corrosão mais lentas nas etapas de processamento subsequentes.

Deposição em Alta Temperatura vs. Baixa Temperatura

A escolha da temperatura de deposição é um fator de troca definidor em qualquer processo PECVD. A faixa operacional típica para PECVD é entre a temperatura ambiente e aproximadamente 400°C.

Os Benefícios de Temperaturas Mais Altas

Operar perto do limite superior da faixa de temperatura do PECVD (por exemplo, 350-400°C) geralmente produz os filmes da mais alta qualidade.

Esses filmes exibem menor teor de hidrogênio, maior densidade e adesão aprimorada. A mobilidade superficial aumentada nessas temperaturas minimiza a formação de vazios microscópicos e pinholes (furos de alfinete), resultando em um material mais robusto e estável.

A Necessidade de Temperaturas Mais Baixas

A principal vantagem do PECVD sobre a Deposição Química de Vapor (CVD) tradicional é sua capacidade de operar em temperaturas significativamente mais baixas.

Isso é essencial para aplicações que envolvem substratos sensíveis à temperatura. Materiais como plásticos para eletrônicos flexíveis ou dispositivos com camadas orgânicas existentes seriam degradados ou destruídos pelas altas temperaturas do CVD convencional. O PECVD permite a deposição nesses materiais sem comprometer sua integridade.

Entendendo as Trocas (Trade-offs)

Selecionar uma temperatura não se trata de encontrar um único valor "ideal", mas de entender as compensações necessárias para uma aplicação específica.

Qualidade do Filme vs. Integridade do Substrato

Este é o dilema central. Você deve usar uma temperatura que o substrato possa tolerar. Buscar a mais alta qualidade de filme com uma temperatura alta é inútil se isso destrói o dispositivo que você está tentando construir.

Inversamente, usar uma temperatura muito baixa para proteger um substrato delicado geralmente resulta em um filme mais poroso, que contém mais hidrogênio e pode ter propriedades eletrônicas ou mecânicas piores.

O Dilema do Teor de Hidrogênio

Em muitos filmes à base de silício (como nitreto de silício ou dióxido de silício), o hidrogênio incorporado é considerado uma impureza que pode degradar o desempenho.

Temperaturas mais altas são muito eficazes para expelir o hidrogênio do filme à medida que ele cresce. Processos de baixa temperatura inerentemente retêm mais hidrogênio, o que pode ser uma desvantagem significativa para certas aplicações eletrônicas.

Porosidade e Pinhole

Temperaturas mais baixas resultam em menor mobilidade superficial para as partículas depositantes. Elas tendem a "aderir onde pousam" em vez de encontrar uma posição ideal na estrutura do filme.

Essa imobilidade leva à formação de vazios microscópicos, criando um filme menos denso e mais poroso. Esses poros podem se manifestar como pinholes, que são pontos críticos de falha em camadas dielétricas ou de barreira.

Fazendo a Escolha Certa para o Seu Objetivo

Sua configuração de temperatura ideal é determinada inteiramente pelas limitações do seu substrato e pelos requisitos de desempenho para o filme final.

- Se seu foco principal for a mais alta qualidade de filme possível: Use a temperatura máxima que seu substrato e as camadas do dispositivo subjacentes possam tolerar com segurança, geralmente na faixa de 300-400°C.

- Se seu foco principal for a compatibilidade com substratos sensíveis: Comece com um processo de baixa temperatura e aceite a compensação inerente na qualidade do filme, ou investigue o recozimento pós-deposição para melhorar as propriedades do filme.

Em última análise, a temperatura é a ferramenta mais poderosa que você tem para ajustar as propriedades do seu filme dentro das restrições exclusivas do seu projeto.

Tabela Resumo:

| Faixa de Temperatura | Efeitos Principais no Filme | Melhor Para |

|---|---|---|

| Alta (300-400°C) | Alta densidade, baixo teor de hidrogênio, forte adesão | Substratos que toleram calor para qualidade superior |

| Baixa (Ambiente a 300°C) | Maior porosidade, mais hidrogênio, boa compatibilidade | Substratos sensíveis à temperatura, como plásticos |

Desbloqueie Todo o Potencial dos Seus Processos PECVD com a KINTEK

Com dificuldades em equilibrar a qualidade do filme e a integridade do substrato em suas aplicações PECVD? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo nossos Sistemas CVD/PECVD, projetados para fornecer controle térmico preciso para deposição ideal de filmes finos. Aproveitando P&D excepcional e fabricação interna, oferecemos personalização profunda para atender às suas necessidades experimentais exclusivas — seja trabalhando com materiais sensíveis em eletrônicos flexíveis ou exigindo filmes de alto desempenho.

Contate-nos hoje para discutir como nossas soluções personalizadas podem aprimorar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina