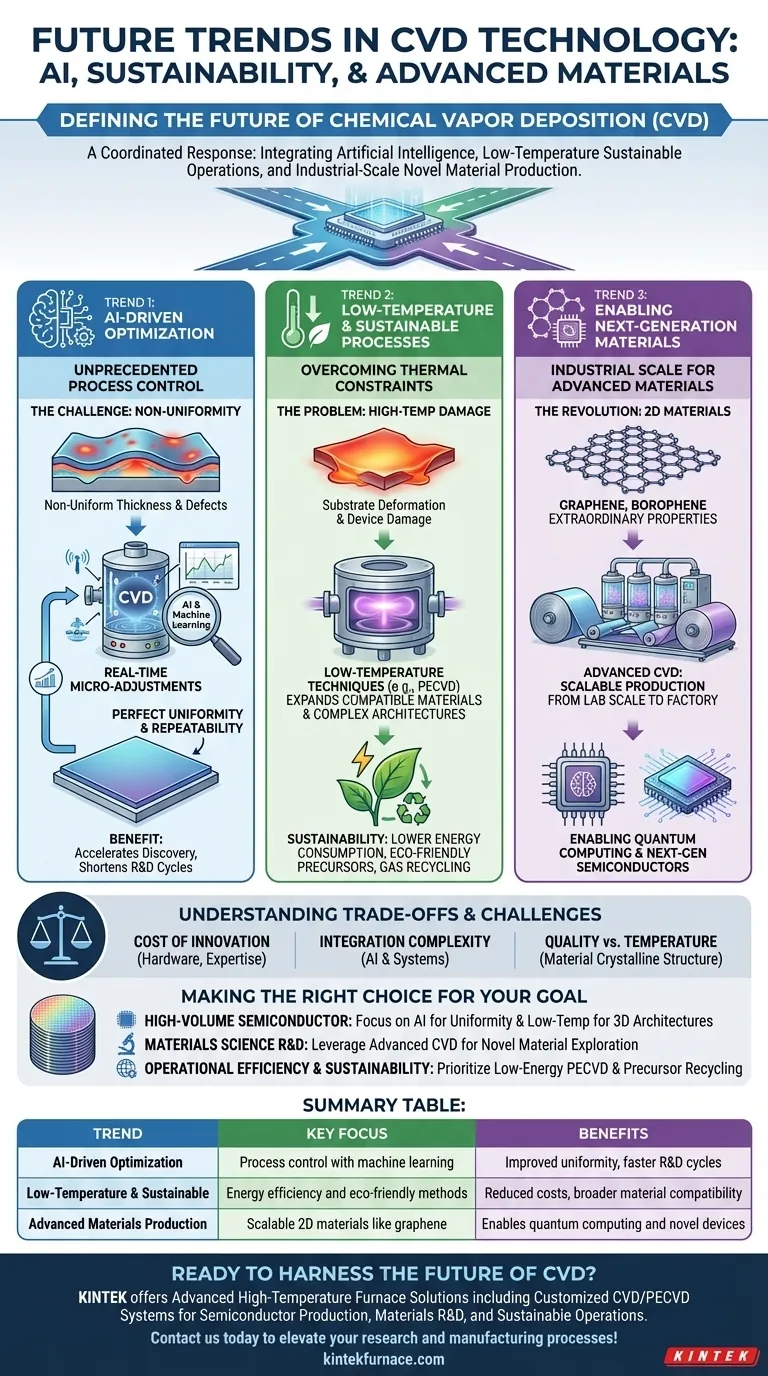

O futuro da Deposição Química de Vapor (CVD) está a ser definido por três forças primárias: a integração de inteligência artificial para controlo de processos, o impulso urgente para operação de baixa temperatura e sustentável, e o esforço para fabricar materiais novos e avançados em escala industrial. Estas tendências não são melhorias isoladas, mas uma resposta coordenada às crescentes exigências da eletrónica de próxima geração, computação quântica e fabrico sustentável.

No seu cerne, a evolução do CVD já não se trata apenas de depositar materiais conhecidos de forma melhor. Trata-se de superar limitações fundamentais de temperatura, custo e impacto ambiental para permitir a criação de dispositivos e estruturas de próxima geração que atualmente são impossíveis de produzir em escala.

Tendência 1: Otimização Orientada por IA para Controlo Sem Precedentes

O Problema da Não Uniformidade

Um desafio clássico no CVD é alcançar espessura e propriedades de filme perfeitamente uniformes, especialmente em substratos grandes usados na fabricação moderna de semicondutores e ecrãs. Pequenas flutuações na temperatura, pressão ou fluxo de gás podem levar a defeitos e desempenho inconsistente do dispositivo.

IA como Guardião do Processo

O futuro do controlo de processos é a otimização impulsionada por IA. Ao integrar algoritmos de aprendizagem automática com dados de sensores em tempo real, os sistemas CVD podem fazer microajustes contínuos nos parâmetros do processo. Isso garante uniformidade e repetibilidade inigualáveis, abordando diretamente o desafio da deposição em grandes áreas.

Além do Controlo: Acelerar a Descoberta

Este controlo inteligente estende-se para além da manutenção da consistência. A IA também pode ser usada para explorar e otimizar rapidamente as condições de deposição para materiais inteiramente novos, encurtando drasticamente o ciclo de pesquisa e desenvolvimento.

Tendência 2: O Impulso para Processos de Baixa Temperatura e Sustentáveis

Superando Restrições Térmicas

O CVD térmico tradicional requer temperaturas extremamente altas. Este calor pode deformar ou mesmo destruir substratos delicados, como polímeros, ou danificar camadas previamente fabricadas num complexo dispositivo semicondutor.

A Ascensão do CVD de Baixa Temperatura

Uma grande direção de desenvolvimento é o refinamento de técnicas de baixa temperatura, como o CVD Aprimorado por Plasma (PECVD). Estes métodos permitem a deposição de filmes de alta qualidade a temperaturas significativamente mais baixas, expandindo a gama de materiais compatíveis e permitindo arquiteturas de dispositivos mais complexas e multicamadas.

Reduzindo Pegadas Ambientais e Energéticas

Esta tendência tem um duplo benefício crítico: sustentabilidade. Processos de baixa temperatura consomem inerentemente menos energia, reduzindo custos operacionais e pegada de carbono. Além disso, a pesquisa ativa está focada no desenvolvimento de químicas precursoras ecológicas e sistemas de reciclagem de gases para minimizar subprodutos tóxicos e resíduos.

Tendência 3: Capacitar a Próxima Geração de Materiais

A Revolução dos Materiais 2D

O CVD está a tornar-se a tecnologia chave para a produção de materiais 2D revolucionários, como o grafeno e o borofeno. Estas camadas de um único átomo de espessura possuem propriedades eletrónicas e mecânicas extraordinárias, tornando-as essenciais para futuras tecnologias.

O Desafio da Escalabilidade

A promessa dos materiais 2D só pode ser realizada se puderem ser fabricados de forma fiável, sem defeitos e em escala industrial. Técnicas avançadas de CVD estão a ser desenvolvidas especificamente para resolver este problema, movendo estes materiais do laboratório para a fábrica.

Impacto na Computação de Próxima Geração

A capacidade de produzir materiais 2D de alta qualidade e grande área via CVD é um facilitador crítico para a computação quântica e semicondutores de próxima geração. Estas aplicações exigem um nível de perfeição e escalabilidade de materiais que apenas tecnologias avançadas de deposição podem fornecer.

Compreendendo as Vantagens e os Desafios

O Custo da Inovação

A implementação de sistemas de controlo de IA e o desenvolvimento de novos processos de baixa temperatura requerem um investimento inicial significativo em hardware e experiência. Da mesma forma, novos materiais precursores são frequentemente caros, apresentando uma barreira de custo para a adoção.

Complexidade de Integração

Os sistemas impulsionados por IA não são "plug-and-play". Eles exigem uma integração cuidadosa com o hardware existente e conhecimento especializado para manter e ajustar os algoritmos de controlo de forma eficaz.

Qualidade vs. Temperatura

Embora os processos de baixa temperatura resolvam muitos problemas, uma desvantagem chave pode ser a qualidade do filme. Para alguns materiais específicos, a estrutura cristalina e a densidade alcançadas em altas temperaturas ainda podem ser superiores ao que é possível com os métodos atuais de baixa temperatura.

Fazendo a Escolha Certa para o Seu Objetivo

Para navegar nestas tendências, é crucial alinhá-las com os seus objetivos específicos.

- Se o seu foco principal é a fabricação de semicondutores de alto volume: O duplo benefício da IA para a uniformidade de wafers grandes e os processos de baixa temperatura para arquiteturas avançadas de chips 3D são as suas tendências mais críticas.

- Se o seu foco principal é a ciência dos materiais e P&D: A sua principal conclusão é alavancar o CVD avançado para explorar e escalar novos materiais como filmes 2D, que antes eram curiosidades em escala de laboratório.

- Se o seu foco principal é a eficiência operacional e a sustentabilidade: Os desenvolvimentos mais importantes são o PECVD de baixa energia e a pesquisa contínua sobre a reciclagem de precursores para reduzir custos e o impacto ambiental.

Em última análise, o futuro do CVD reside na sua transformação de uma ferramenta de deposição numa plataforma de fabricação avançada inteligente, sustentável e versátil.

Tabela Resumo:

| Tendência | Foco Principal | Benefícios |

|---|---|---|

| Otimização Orientada por IA | Controlo de processo com aprendizagem automática | Uniformidade melhorada, ciclos de P&D mais rápidos |

| Processos de Baixa Temperatura e Sustentáveis | Eficiência energética e métodos ecológicos | Custos reduzidos, compatibilidade de materiais mais ampla |

| Produção de Materiais Avançados | Materiais 2D escaláveis como grafeno | Permite computação quântica e novos dispositivos |

Pronto para aproveitar o futuro do CVD para o seu laboratório? Na KINTEK, aproveitamos a excecional P&D e o fabrico interno para fornecer soluções avançadas de fornos de alta temperatura, incluindo sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais únicas, seja para produção de semicondutores, P&D de materiais ou operações sustentáveis. Contacte-nos hoje para discutir como as nossas soluções personalizadas podem elevar a sua pesquisa e processos de fabrico!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura