O tratamento térmico a vácuo alcança controle preciso de temperatura e tempo usando controladores programáveis para gerenciar elementos de aquecimento e sistemas de têmpera por gás inerte dentro de um ambiente controlado e sem ar. Sensores especializados chamados termopares fornecem feedback em tempo real, permitindo que o sistema execute uma "receita" predefinida de taxas de aquecimento, tempos de permanência e taxas de resfriamento com precisão excepcional.

O poder do tratamento térmico a vácuo reside não apenas em prevenir a contaminação da superfície, mas em criar um ambiente estável e previsível. Isso permite a manipulação exata da temperatura e do tempo de imersão de um material, o que dita diretamente sua estrutura cristalina final e propriedades mecânicas.

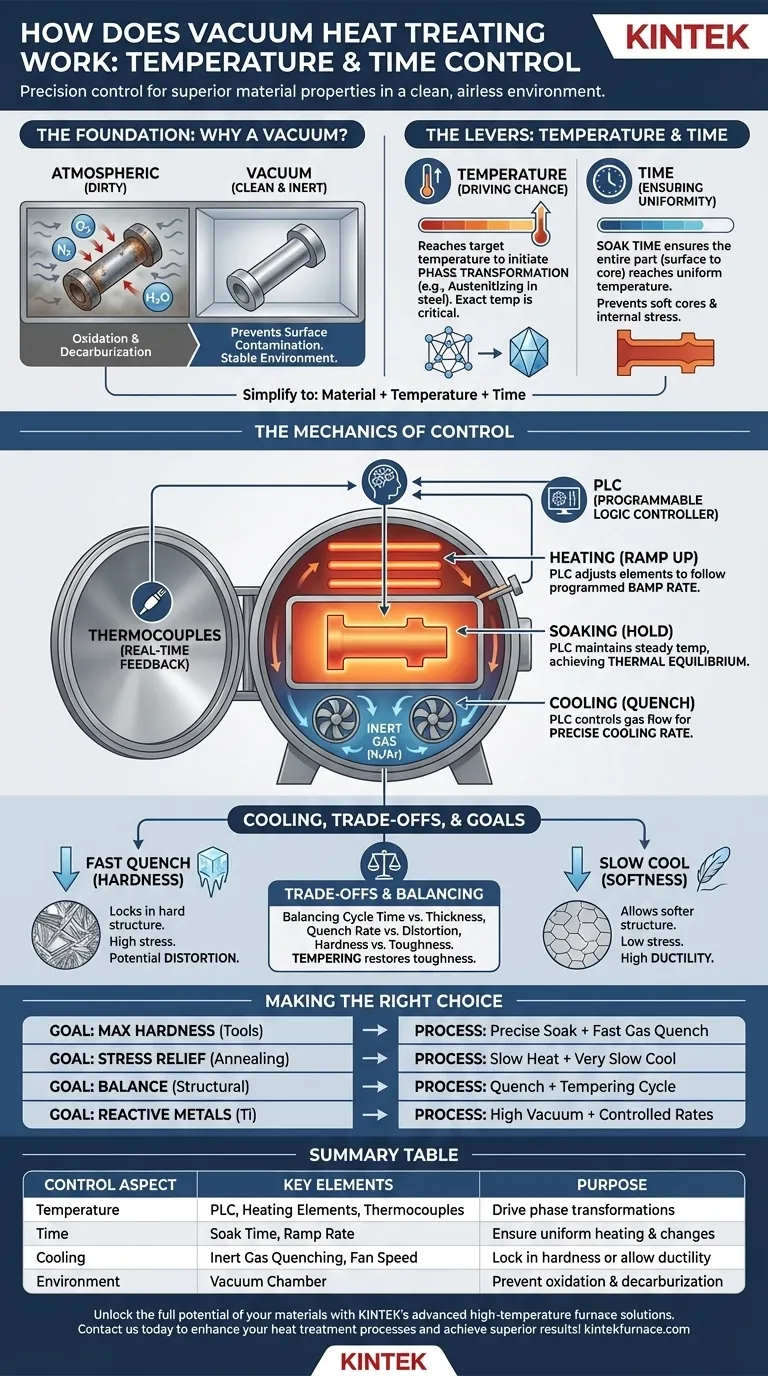

Os Princípios Fundamentais do Controle

Para entender como o processo é controlado, você deve primeiro entender por que tal precisão é necessária. O ambiente de vácuo é a base que torna possível o processamento térmico repetível e exato.

Por que um Vácuo? A Fundação do Controle

Um forno a vácuo remove gases atmosféricos — principalmente oxigênio, nitrogênio e vapor de água. Isso previne reações químicas indesejadas como a oxidação (ferrugem) e a descarburização (perda de carbono da superfície) que ocorreriam de outra forma em altas temperaturas.

Ao criar este ambiente inerte, o processo é simplificado para uma relação pura entre o material, a temperatura e o tempo. Não há variáveis atmosféricas para comprometer o resultado.

O Papel da Temperatura: Impulsionando a Mudança Microestrutural

Cada processo de tratamento térmico é projetado para atingir uma temperatura alvo específica que inicia uma transformação de fase na estrutura cristalina do metal.

Para o aço, isso geralmente significa aquecer até sua temperatura de austenitização, onde a estrutura cristalina se transforma em uma forma chamada austenita, que pode absorver carbono. A temperatura exata é crítica; um pequeno desvio pode resultar em uma transformação incompleta e peças com falha.

A Importância do Tempo: Garantindo a Transformação Uniforme

Uma vez que a temperatura alvo é atingida, ela deve ser mantida por uma duração específica, conhecida como tempo de permanência. Isso garante que toda a peça — da superfície fina ao núcleo espesso — atinja uma temperatura uniforme.

Se o tempo de permanência for muito curto, apenas a casca externa da peça se transformará, deixando um núcleo mole. Isso cria dureza inconsistente e tensões internas, levando a falhas prematuras.

A Mecânica do Controle

Os fornos a vácuo modernos são sistemas altamente automatizados projetados para executar receitas térmicas com desvio mínimo.

Aquecimento: Precisão Através da Lógica Programável

O processo é governado por um Controlador Lógico Programável (PLC), que é o cérebro do forno. Ele controla a energia enviada aos elementos de aquecimento internos (muitas vezes feitos de grafite ou molibdênio).

Termopares colocados estrategicamente dentro do forno medem a temperatura das peças e da câmara. Esses dados são enviados de volta ao PLC, que ajusta os elementos de aquecimento para seguir precisamente a taxa de aquecimento programada, ou taxa de rampa.

Imersão: Alcançando o Equilíbrio Térmico

Durante a fase de imersão, o trabalho do PLC é manter a temperatura perfeitamente estável. Ele monitora constantemente as leituras dos termopares e faz microajustes nos elementos de aquecimento para neutralizar qualquer perda de calor. Isso garante que a peça atinja o equilíbrio térmico e metalúrgico completo.

Resfriamento (Têmpera): Fixando as Propriedades

A taxa de resfriamento é tão crítica quanto o aquecimento. O PLC gerencia isso controlando a introdução de um gás inerte de alta pureza, como nitrogênio ou argônio, na câmara.

Uma têmpera rápida, impulsionada por ventiladores potentes que circulam o gás, "fixa" uma microestrutura dura e frágil (como a martensita no aço). Um resfriamento lento, sem assistência de gás, permite que uma estrutura mais macia e dúctil se forme. Esse controle sobre a taxa de resfriamento é o que determina o equilíbrio final entre dureza e tenacidade.

Entendendo os Compromissos

Embora poderoso, o processo de tratamento térmico a vácuo envolve o equilíbrio de fatores concorrentes para atingir o resultado desejado.

Tempo de Ciclo vs. Espessura da Peça

Peças mais espessas e maciças exigem tempos de imersão significativamente mais longos para serem aquecidas completamente. Isso aumenta diretamente o tempo total do ciclo do forno, o que, por sua vez, aumenta os custos de processamento.

Taxa de Têmpera vs. Distorção

Uma têmpera a gás muito rápida é necessária para máxima dureza, mas também induz uma tensão térmica significativa. Em peças com geometrias complexas ou cantos afiados, essa tensão pode causar empenamento, distorção ou até rachaduras. A taxa de têmpera deve ser frequentemente moderada para equilibrar os objetivos de dureza com a integridade física da peça.

Dureza vs. Tenacidade

O compromisso fundamental no tratamento térmico é entre dureza e tenacidade. Uma têmpera rápida que produz alta dureza também resulta em menor ductilidade e tenacidade (fragilidade). Um processo subsequente de temperatura mais baixa chamado revenimento é frequentemente necessário para restaurar alguma tenacidade, o que reduz ligeiramente a dureza máxima.

Fazendo a Escolha Certa Para o Seu Objetivo

O perfil específico de tempo e temperatura que você usa depende inteiramente do seu objetivo final para o material.

- Se o seu foco principal é a dureza máxima (por exemplo, para ferramentas de corte): Você usará uma imersão precisa na temperatura de austenitização seguida da têmpera a gás inerte mais rápida possível para formar martensita.

- Se o seu foco principal é o alívio de tensões e maciez (por exemplo, recozimento): Você usará um ciclo de aquecimento lento e um resfriamento controlado muito lento dentro do vácuo para produzir a microestrutura mais macia possível.

- Se o seu foco principal é equilibrar dureza e tenacidade (por exemplo, componentes estruturais): Você realizará uma têmpera de endurecimento seguida de um ciclo de revenimento preciso, onde a peça é reaquecida a uma temperatura muito mais baixa para reduzir a fragilidade.

- Se você estiver trabalhando com metais reativos (por exemplo, titânio ou ligas especiais): Seu processo exigirá um alto vácuo e taxas de aquecimento e resfriamento cuidadosamente controladas, muitas vezes mais lentas, para prevenir tanto a contaminação quanto o choque térmico.

Em última análise, dominar o tratamento térmico a vácuo é entender que temperatura e tempo são as alavancas fundamentais para ditar a forma e a função finais de um material.

Tabela Resumo:

| Aspecto de Controle | Elementos Chave | Propósito |

|---|---|---|

| Temperatura | Controlador Lógico Programável (PLC), Elementos de Aquecimento, Termopares | Impulsionar transformações de fase em materiais, por exemplo, austenitização para aço |

| Tempo | Tempo de Imersão, Taxa de Rampa | Garantir aquecimento uniforme e mudanças microestruturais completas |

| Resfriamento | Têmpera por Gás Inerte, Velocidade do Ventilador | Fixar a dureza ou permitir a ductilidade com base na taxa de têmpera |

| Ambiente | Câmara de Vácuo | Prevenir oxidação e descarburização para controle térmico puro |

Desbloqueie todo o potencial dos seus materiais com as soluções avançadas de fornos de alta temperatura da KINTEK. Aproveitando excepcional P&D e fabricação interna, fornecemos a diversos laboratórios sistemas precisos de tratamento térmico a vácuo, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo & Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos aos seus requisitos experimentais exclusivos para controle ideal de temperatura e tempo. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos de tratamento térmico e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase