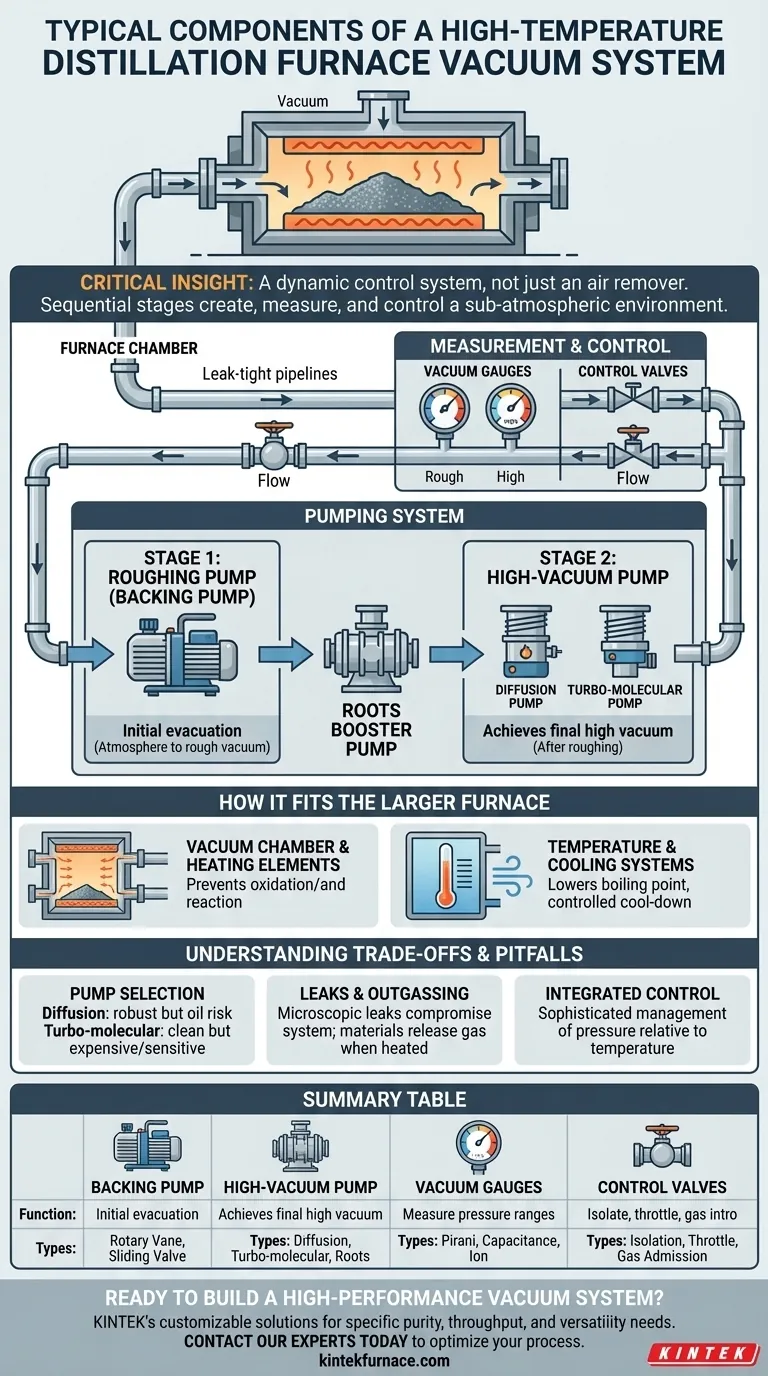

Em sua essência, um sistema de vácuo completo para um forno de destilação de alta temperatura é uma montagem de múltiplos estágios projetada para criar, medir e controlar um ambiente subatmosférico. Os componentes primários são um conjunto de bombas de vácuo, que quase sempre inclui uma bomba de apoio e uma bomba de alto vácuo, medidores de vácuo para monitorar a pressão e uma série de válvulas de controle para gerenciar o processo. Esses elementos são conectados por tubulações estanques à câmara do forno.

O insight crítico é que um sistema de vácuo de forno não apenas remove o ar; é um sistema de controle dinâmico. Cada componente desempenha um papel sequencial, primeiro criando um vácuo grosseiro e depois um alto vácuo, permitindo o gerenciamento preciso do ambiente de baixa pressão essencial para a destilação em alta temperatura.

A Anatomia de um Sistema de Vácuo de Forno

A função principal de um sistema de vácuo é evacuar a câmara do forno em estágios. Primeiro, ele deve remover a maior parte do ar e, em seguida, continuar a bombear os gases residuais e liberados para atingir e manter as pressões extremamente baixas necessárias para a destilação.

O Sistema de Bombeamento: O Motor do Vácuo

O coração de qualquer sistema de vácuo é seu conjunto de bombas, que normalmente trabalham em um processo de dois estágios para atingir eficientemente a pressão alvo.

- A Bomba de Apoio (Bomba de Vácuo Grosseiro): Esta é a bomba de trabalho que realiza o "levantamento pesado" inicial. Ela remove a grande maioria do ar da câmara do forno, levando-a da pressão atmosférica para um nível de vácuo grosseiro. Tipos comuns incluem bombas de palhetas rotativas e bombas de válvula deslizante.

- A Bomba de Alto Vácuo: Esta bomba não pode operar à pressão atmosférica e só entra em ação depois que a bomba de apoio fez seu trabalho. Ela leva a pressão de um vácuo grosseiro para o nível final de alto vácuo necessário para o processo. Tipos comuns incluem bombas Roots (frequentemente usadas como booster), bombas de difusão ou bombas turbomoleculares.

Medição e Controle: O Cérebro da Operação

Criar um vácuo é inútil sem a capacidade de medi-lo e controlá-lo. Esses componentes garantem que o processo seja preciso, repetível e seguro.

- Medidores de Vácuo: Estes são os sensores que fornecem medição contínua e em tempo real da pressão dentro da câmara do forno. Diferentes tipos de medidores são usados para medir com precisão diferentes faixas de vácuo, de grosseiro a alto vácuo.

- Válvulas de Controle: Esses componentes atuam como portões na tubulação de vácuo. Eles são usados para isolar a câmara do forno das bombas, regular a velocidade de bombeamento ou permitir a introdução controlada de gases inertes.

Como o Sistema de Vácuo se Encaixa no Forno Maior

O sistema de vácuo é um subsistema crítico que permite o funcionamento adequado de todo o conjunto do forno. Ele funciona em concerto direto com os sistemas de aquecimento, controle e resfriamento.

A Câmara de Vácuo e os Elementos de Aquecimento

A câmara de vácuo (ou corpo do forno) é o vaso selado onde ocorre a destilação. O vácuo criado dentro dela é essencial por duas razões: ele impede que os elementos de aquecimento de alta temperatura (como grafite) oxidem e queimem, e impede que o material sendo processado reaja com o ar.

Sistemas de Temperatura e Resfriamento

O sistema de controle de temperatura, geralmente usando termopares e controladores, funciona em conjunto com o sistema de vácuo. Ao diminuir a pressão, o sistema de vácuo diminui o ponto de ebulição dos materiais, permitindo que a destilação ocorra em temperaturas mais gerenciáveis. Da mesma forma, o sistema de resfriamento geralmente opera sob vácuo ou uma atmosfera inerte controlada para atingir propriedades específicas do material durante a fase de resfriamento.

Compreendendo os Compromissos e Armadilhas

Projetar e operar um sistema de vácuo envolve o equilíbrio entre desempenho, custo e complexidade. O mal-entendido desses compromissos pode levar a processos falhos.

A Seleção da Bomba é Crítica

A escolha da bomba de alto vácuo tem consequências significativas. Uma bomba de difusão é robusta e econômica, mas usa óleo, o que cria um pequeno risco de contaminar a câmara do forno (conhecido como "backstreaming"). Uma bomba turbomolecular sem óleo oferece um vácuo mais limpo, mas é mais cara e sensível a choques mecânicos.

A Batalha Constante: Vazamentos e Desgaseificação

Um sistema de vácuo é tão bom quanto suas vedações. Mesmo um vazamento microscópico pode impedir que o sistema atinja sua pressão alvo, comprometendo todo o processo de destilação. Além disso, os materiais dentro do forno (incluindo o material sendo processado) liberarão gases e umidade retidos quando aquecidos sob vácuo, um fenômeno chamado desgaseificação. O sistema de vácuo deve ser potente o suficiente para superar tanto os vazamentos quanto a desgaseificação para manter a pressão desejada.

A Complexidade do Controle Integrado

Alcançar uma destilação bem-sucedida requer um sistema de controle sofisticado que gerencie a interação entre rampas de temperatura e níveis de vácuo. Não é uma operação simples de "ligar/desligar"; é uma sequência cuidadosamente orquestrada onde a pressão deve ser precisamente gerenciada em relação à temperatura para alcançar o resultado desejado.

Como Aplicar Isso ao Seu Projeto

Sua escolha de componentes deve ser diretamente impulsionada pelos requisitos específicos do seu processo de destilação.

- Se o seu foco principal é a pureza final: Priorize uma bomba de alto vácuo sem óleo (como uma bomba turbomolecular) para eliminar qualquer risco de contaminação por hidrocarbonetos.

- Se o seu foco principal é alto rendimento e velocidade: Uma grande bomba de apoio combinada com uma bomba booster Roots fornece tempos de bombeamento muito rápidos para operações em escala industrial.

- Se o seu foco principal é a versatilidade do processo: Invista em um sistema de controle avançado com medidores de alta precisão e válvulas automatizadas para lidar com uma ampla gama de materiais e perfis de destilação.

Ao entender como esses componentes principais funcionam e interagem, você pode garantir que seu sistema de vácuo forneça o controle ambiental preciso necessário para a transformação bem-sucedida de materiais.

Tabela Resumo:

| Componente | Função Principal | Tipos Principais |

|---|---|---|

| Bomba de Apoio | Evacuação inicial da atmosfera para vácuo grosseiro | Palhetas Rotativas, Válvula Deslizante |

| Bomba de Alto Vácuo | Atinge o alto vácuo final para o processo | Difusão, Turbomolecular, Booster Roots |

| Medidores de Vácuo | Medem a pressão em diferentes faixas de vácuo | Pirani, Manômetro Capacitivo, Medidor de Íons |

| Válvulas de Controle | Isolam, regulam o fluxo e gerenciam a introdução de gás | Válvulas de Isolamento, Regulagem, Admissão de Gás |

Pronto para construir um sistema de vácuo de alto desempenho para seu processo de destilação em alta temperatura? Os fornos de alta temperatura avançados da KINTEK, incluindo nossos modelos personalizáveis de Vácuo e Atmosfera, são projetados para precisão. Aproveitando nossa excepcional P&D e fabricação interna, fornecemos soluções robustas com sistemas de vácuo integrados, adaptados às suas necessidades específicas de pureza, rendimento e versatilidade. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos otimizar seu processo de transformação de materiais.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje