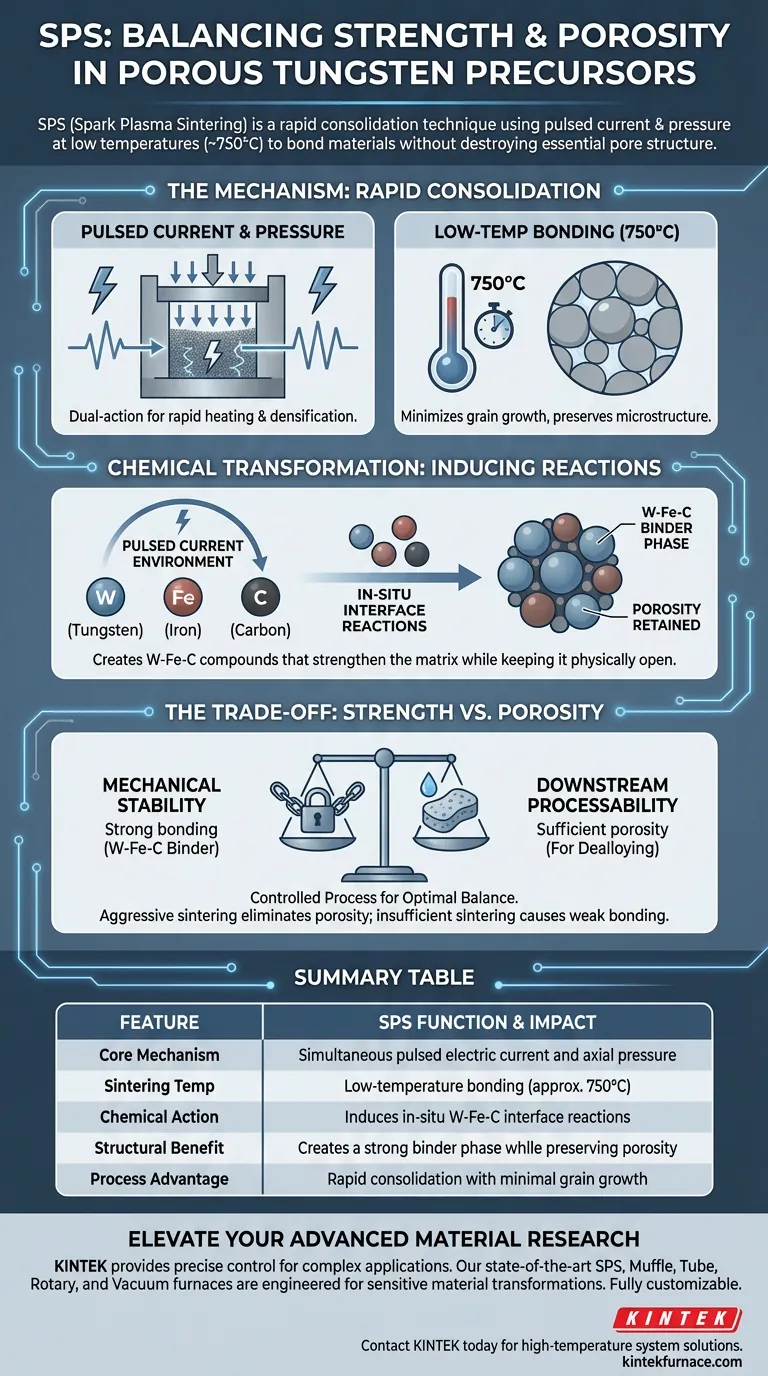

A Sinterização por Plasma de Faísca (SPS) funciona como uma técnica especializada de consolidação rápida que utiliza corrente elétrica pulsada e pressão axial para ligar precursores de gradiente de tungstênio poroso. Ao operar a uma temperatura relativamente baixa de 750°C por um curto período, o sistema garante a integridade estrutural do material sem eliminar a estrutura de poros essencial necessária para processamento subsequente.

Ao induzir reações específicas na interface in-situ, o SPS cria uma fase ligante distinta de W-Fe-C que fortalece a matriz. Este processo atinge um equilíbrio crítico: fornece força de ligação suficiente para manter o precursor unido, ao mesmo tempo que retém porosidade suficiente para tratamentos de desaleamento futuros.

O Mecanismo de Consolidação Rápida

Utilizando Corrente Pulsada e Pressão

O sistema SPS se diferencia da sinterização convencional ao aplicar corrente elétrica pulsada simultaneamente com pressão axial.

Esta abordagem de dupla ação permite aquecimento rápido e densificação do material. A energia é entregue diretamente às partículas, facilitando a consolidação rápida.

Alcançando Ligação a Baixa Temperatura

Uma característica definidora deste processo é sua capacidade de operar efetivamente a 750 graus Celsius.

Esta é considerada uma temperatura relativamente baixa para materiais à base de tungstênio. Ao minimizar a exposição térmica, o sistema evita o crescimento excessivo de grãos e preserva a intenção microestrutural do material.

Transformação Química e Ligação

Induzindo Reações na Interface In-Situ

Além da simples compressão física, o processo SPS desencadeia mudanças químicas nas fronteiras das partículas.

Ele induz reações na interface in-situ entre os elementos constituintes: tungstênio (W), ferro (Fe) e carbono (C). Essas reações ocorrem rapidamente devido ao ambiente de corrente pulsada.

O Papel dos Compostos W-Fe-C

O produto dessas reações é a formação de compostos W-Fe-C.

Esses compostos atuam como uma fase ligante crítica dentro da matriz. Este ligante aumenta significativamente a força de ligação entre as partículas da matriz, garantindo que o precursor seja mecanicamente estável.

Entendendo os Compromissos

A Tensão Entre Resistência e Porosidade

O principal desafio na preparação desses precursores é equilibrar a durabilidade mecânica com a permeabilidade.

Se o processo de sinterização for muito agressivo — seja por temperaturas mais altas ou durações mais longas — o material se torna muito denso. Isso elimina a porosidade necessária para tratamentos de desaleamento subsequentes, tornando o precursor inútil para sua aplicação pretendida.

Gerenciando a Extensão da Reação

Inversamente, a sinterização insuficiente resulta em ligação fraca.

Se a fase ligante W-Fe-C não se formar adequadamente, as partículas da matriz não aderirão umas às outras. O sistema SPS navega neste compromisso controlando estritamente as janelas de tempo e temperatura para garantir que ocorra apenas a reação suficiente para ligar as partículas sem selar os vazios.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a preparação de precursores de gradiente de tungstênio poroso, você deve priorizar seus parâmetros de processamento com base no estado desejado do material.

- Se o seu foco principal for estabilidade mecânica: Priorize a formação da fase ligante W-Fe-C para garantir que as partículas da matriz estejam firmemente ligadas.

- Se o seu foco principal for processabilidade downstream: Garanta que a duração da sinterização permaneça curta e as temperaturas não excedam 750°C para reter porosidade suficiente para o desaleamento.

O sucesso depende do aproveitamento do sistema SPS para endurecer a estrutura quimicamente, mantendo-a fisicamente aberta.

Tabela Resumo:

| Recurso | Função e Impacto do SPS |

|---|---|

| Mecanismo Central | Corrente elétrica pulsada simultânea e pressão axial |

| Temp. de Sinterização | Ligação a baixa temperatura (aprox. 750°C) |

| Ação Química | Induz reações na interface W-Fe-C in-situ |

| Benefício Estrutural | Cria uma fase ligante forte enquanto preserva a porosidade |

| Vantagem do Processo | Consolidação rápida com crescimento mínimo de grãos |

Eleve sua Pesquisa em Materiais Avançados com a KINTEK

O controle preciso dos parâmetros de sinterização é vital para aplicações complexas como precursores de gradiente de tungstênio poroso. A KINTEK fornece soluções de laboratório de última geração, incluindo fornos SPS, mufla, tubo, rotativos e a vácuo, especificamente projetados para lidar com transformações de materiais sensíveis.

Apoiados por P&D e fabricação especializados, nossos sistemas são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa, garantindo o equilíbrio perfeito entre resistência mecânica e porosidade do material.

Pronto para otimizar seu processo de sinterização? Entre em contato com a KINTEK hoje para descobrir como nossos sistemas de alta temperatura podem impulsionar seu próximo avanço.

Guia Visual

Referências

- Ke Zhu, Jian Zhang. The Integrated Preparation of Porous Tungsten Gradient Materials with a Wide Porosity Range. DOI: 10.3390/met14040427

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Quais são os requisitos ambientais para a sinterização a vácuo? Alcançar densidade e pureza de material superiores

- Quais são os principais componentes de um forno de tratamento térmico a vácuo? Descubra Soluções de Metalurgia de Precisão

- Quais recursos de segurança estão incluídos no sistema de forno a vácuo? Proteção Essencial para o Seu Laboratório e Materiais

- Qual é o propósito de usar equipamentos de peneiramento para pré-tratar a escória de magnésio antes de sua recuperação por destilação a vácuo? Otimize Seu Processo de Recuperação

- Como os fornos experimentais a vácuo são usados em ambientes de pesquisa e laboratório? Desbloqueie a Precisão na Ciência dos Materiais

- Por que os fornos a vácuo são particularmente adequados para sinterização a alta temperatura? Garanta pureza e precisão para resultados superiores

- Que suporte está disponível para quem é novo na Cementação a Vácuo de Baixa Pressão? Domine a LPVC com Orientação Especializada

- Por que um sistema de impregnação a vácuo é necessário para Cf-ZrB2-SiC? Garanta o Desempenho de Compósitos de Alta Densidade