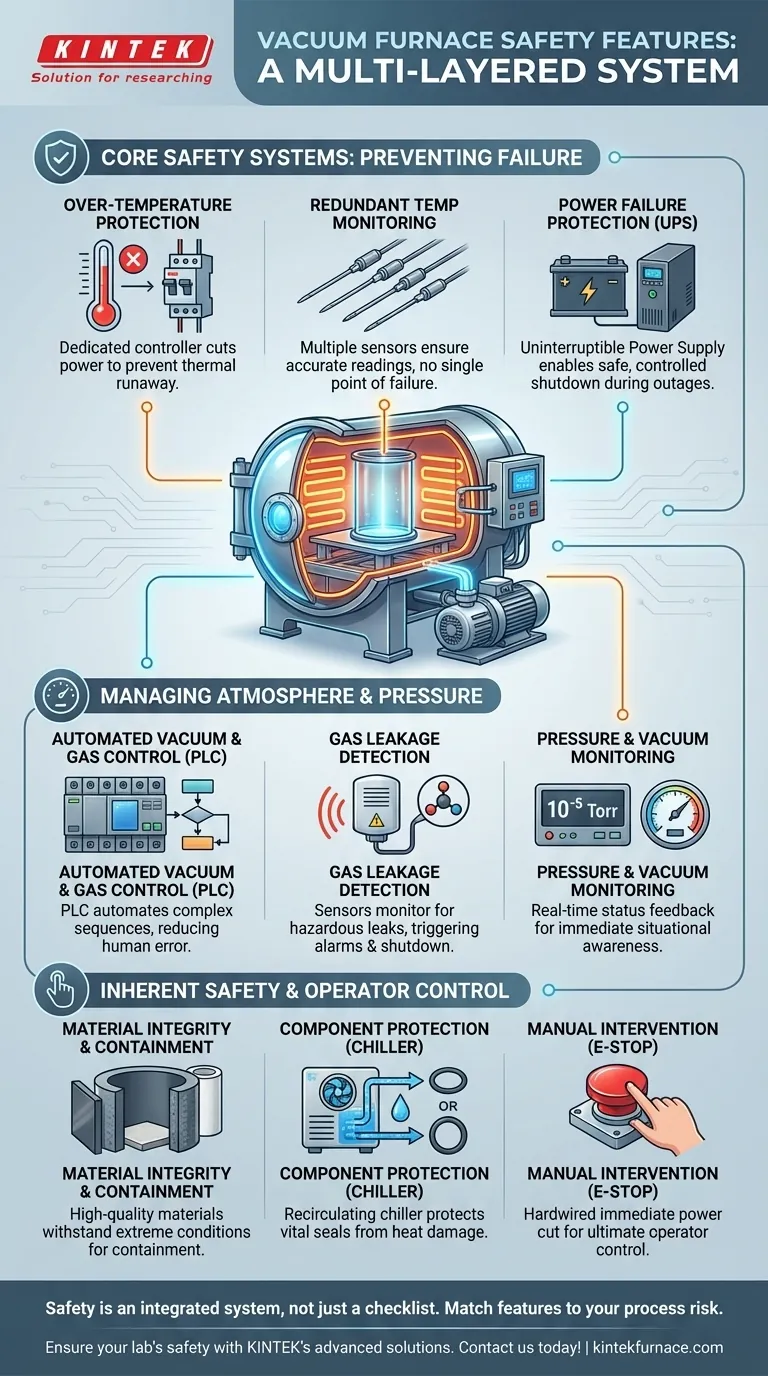

Em sua essência, um forno a vácuo moderno integra um conjunto de recursos de segurança projetados para proteger o operador, o equipamento e os materiais em processamento. Esses sistemas incluem controles ativos como proteção contra sobretemperatura que desliga automaticamente a energia, desvios manuais como um botão de parada de emergência e sistemas de monitoramento de níveis de vácuo e vazamento de gás. A construção física do forno, que utiliza materiais de alta integridade e proteções de nível de componente, como resfriadores (chillers), fornece uma camada passiva de segurança.

A segurança de um forno a vácuo não é derivada de um único recurso, mas de um sistema de múltiplas camadas. Este sistema combina controles automatizados para prevenir falhas previsíveis, materiais robustos para suportar condições extremas e desvios manuais para dar aos operadores o controle final em circunstâncias imprevistas.

Sistemas de Segurança Principais: Prevenindo Falhas Catastróficas

A maior prioridade na segurança do forno é prevenir eventos que possam levar à destruição do equipamento ou a situações perigosas. Isso é alcançado por meio de vários mecanismos primários de segurança (failsafe).

Proteção Contra Sobretemperatura

Este é o recurso de segurança ativo mais crítico. Um controlador dedicado, separado do controlador principal do processo, monitora a temperatura do forno. Se exceder um limite de segurança predefinido, este sistema cortará automaticamente a energia dos elementos de aquecimento, prevenindo um evento de fuga térmica.

Monitoramento de Temperatura Redundante

Confiar em um único sensor cria um ponto único de falha. Sistemas de alta confiabilidade geralmente usam termopares de monitoramento múltiplo para fornecer leituras de temperatura redundantes. Isso garante que, se um sensor falhar ou fornecer uma leitura imprecisa, o sistema de controle ainda possa confiar nos outros para manter a operação segura.

Proteção Contra Falha de Energia

Uma perda súbita de energia durante um ciclo de alta temperatura é extremamente perigosa. Uma Fonte de Alimentação Ininterrupta (UPS) é uma opção crucial que fornece energia de backup, permitindo que o PLC do sistema execute uma sequência de desligamento controlada e segura, em vez de uma parada caótica e potencialmente danosa.

Gerenciando Riscos de Atmosfera e Pressão

Controlar o ambiente interno do forno é fundamental tanto para o processo quanto para sua segurança. Erros no gerenciamento do vácuo ou do gás de processo podem levar à perda de materiais ou a reações perigosas.

Controle Automatizado de Vácuo e Gás

Fornos modernos usam um Controlador Lógico Programável (PLC) para automatizar sequências complexas, como exaustão (pump-downs), reenchimento com gás e ventilação. Ao automatizar essas etapas críticas, o PLC reduz significativamente o risco de erro humano, que é uma causa comum de acidentes.

Detecção de Vazamento de Gás

Para fornos que utilizam gases de processo reativos, inflamáveis ou inertes, um sistema de detecção de vazamento de gás é uma medida de segurança essencial. Esses sensores monitoram a área ao redor do forno e acionarão um alarme e potencialmente iniciarão um desligamento se um vazamento for detectado, prevenindo o risco de incêndio, explosão ou asfixia.

Monitoramento de Pressão e Vácuo

Um display digital de vácuo e medidores associados fornecem ao operador informações críticas e em tempo real sobre o status do sistema. O feedback constante e claro sobre a pressão interna é fundamental para a consciência situacional, permitindo que os operadores identifiquem anomalias antes que se tornem problemas críticos.

Segurança Inerente e Controle do Operador

Além dos sistemas ativos, a segurança é incorporada ao projeto do forno, desde seus materiais até o controle direto dado ao operador.

Integridade e Contenção do Material

A câmara e os tubos do forno são construídos com materiais de alta qualidade, como grafite, tungstênio, molibdênio, quartzo ou cerâmicas. Esses materiais são escolhidos por sua capacidade de suportar temperaturas extremas e resistir à corrosão, garantindo a integridade física do forno e a contenção do processo.

Proteção de Componentes

Recursos como um chiller de recirculação são usados para resfriar componentes como o-rings e selos de silicone. Proteger esses selos é vital para a segurança, pois sua falha pode levar a uma perda súbita de vácuo ou integridade da atmosfera.

Intervenção Manual (Parada de Emergência)

Apesar da automação avançada, o operador deve ter a palavra final. O botão de parada de emergência é uma função com fiação direta que corta imediatamente toda a energia para componentes perigosos. É o desvio manual definitivo para qualquer situação em que o operador perceba um perigo imediato.

Entendendo as Compensações

Nem todos os recursos de segurança são padrão em todos os fornos. O nível de segurança necessário está diretamente ligado ao risco do processo e ao orçamento.

A Linha de Base para Segurança

Recursos centrais como uma parada de emergência e proteção básica contra sobretemperatura são inegociáveis e incluídos em praticamente todos os sistemas. Estes representam o mínimo absoluto para uma operação segura.

Riscos Específicos do Processo Determinam os Recursos

Recursos opcionais são ditados pela sua aplicação específica. Um forno usado para recozimento simples a vácuo não requer o mesmo sistema de detecção de vazamento de gás que um usado para deposição química de vapor com gases precursores inflamáveis.

O Custo da Redundância

A adição de recursos como um UPS, múltiplos termopares ou registro de dados avançado aumenta o custo inicial e a complexidade do sistema. A compensação é entre o investimento inicial e a margem de segurança aumentada, que é crucial ao processar materiais de alto valor ou executar processos de alto risco.

Fazendo a Escolha Certa para o Seu Objetivo

Ao especificar um forno a vácuo, harmonize os recursos de segurança com a aplicação pretendida.

- Se seu foco principal for tratamento térmico padrão a vácuo: Garanta que o forno tenha proteção robusta contra sobretemperatura, um UPS confiável para desligamentos seguros e uma parada de emergência clara.

- Se seu foco principal for processamento com gases reativos: A detecção de vazamento de gás, um sistema de vácuo de alta integridade e um coletor de manuseio de gás automatizado por PLC são requisitos de segurança críticos.

- Se seu foco principal for peças de alto valor ou de missão crítica: Invista em redundância com múltiplos termopares e registro de dados abrangente para proteger a carga e verificar a integridade do processo.

Em última análise, ver a segurança como um sistema integrado, em vez de uma lista de verificação de recursos, é a maneira mais eficaz de garantir um ambiente operacional seguro.

Tabela de Resumo:

| Recurso de Segurança | Propósito | Componentes Principais |

|---|---|---|

| Proteção Contra Sobretemperatura | Previne fuga térmica ao cortar a energia | Controlador dedicado, elementos de aquecimento |

| Monitoramento de Temperatura Redundante | Garante leituras precisas com sensores de backup | Múltiplos termopares |

| Proteção Contra Falha de Energia | Permite desligamento seguro durante interrupções | Fonte de Alimentação Ininterrupta (UPS) |

| Detecção de Vazamento de Gás | Alerta sobre vazamentos de gases inflamáveis ou reativos | Sensores, sistemas de alarme |

| Parada de Emergência | Permite intervenção manual imediata em emergências | Botão com fiação direta |

| Integridade do Material | Suporta condições extremas para contenção | Grafite, tungstênio, cerâmicas |

Garanta a segurança do seu laboratório com as soluções avançadas de fornos a vácuo da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura adaptados às suas necessidades. Nossa linha de produtos inclui Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Não comprometa a segurança — contate-nos hoje para discutir como nossos fornos confiáveis e personalizáveis podem proteger seus operadores, equipamentos e materiais valiosos, ao mesmo tempo em que aprimoram a eficiência do seu processo.

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima