Em essência, a personalização da câmara permite que um forno a vácuo seja projetado com precisão para uma tarefa específica, impactando diretamente a qualidade do produto final, a eficiência operacional e a durabilidade a longo prazo. Vai além de uma abordagem única para todos, adaptando o ambiente interno do forno às exigências exatas dos materiais que estão sendo processados, desde a prevenção de contaminação até a otimização do uso de energia.

O principal benefício da personalização da câmara não é adicionar recursos, mas sim alcançar o controle do processo. Transforma o forno de uma ferramenta de aquecimento genérica em um instrumento de precisão projetado para garantir a integridade do material, reduzir custos operacionais e maximizar o rendimento para aplicações específicas e de alto valor.

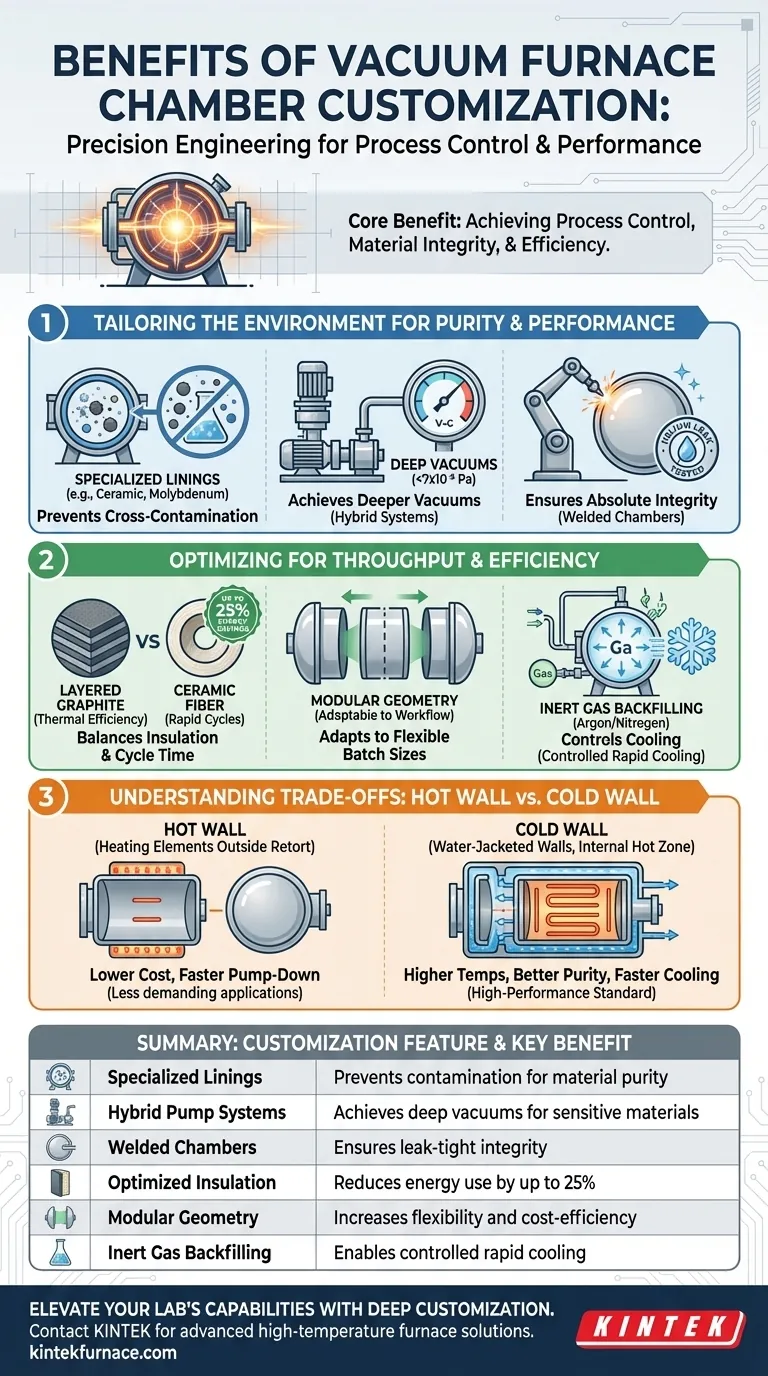

Adaptando o Ambiente para Pureza e Desempenho

A função principal de um forno a vácuo é criar um ambiente controlado e livre de contaminantes. A personalização garante que este ambiente corresponda perfeitamente ao processo.

Prevenindo a Contaminação Cruzada com Revestimentos Especializados

Diferentes processos deixam para trás diferentes resíduos. O uso de revestimentos específicos para materiais, como fibra cerâmica ou metais refratários (como molibdênio ou tungstênio), impede que elementos de um lote contaminem o próximo.

Isso é fundamental ao alternar entre materiais, pois mesmo o desgasamento microscópico de uma execução anterior pode comprometer a integridade de ligas de alto desempenho ou eletrônicos sensíveis.

Atingindo Vácuos Mais Profundos com Sistemas de Bomba Híbrida

Bombas de vácuo padrão podem não ser suficientes para materiais extremamente sensíveis à oxidação.

Um forno personalizado pode integrar um sistema de bomba híbrida, combinando bombas mecânicas, de difusão e turbomoleculares. Isso permite que o sistema atinja níveis de vácuo muito mais profundos — até 7×10⁻⁴ Pa ou inferiores — o que é essencial para o processamento de superligas e cerâmicas avançadas.

Garantindo Integridade Absoluta com Câmaras Soldadas

Mesmo um vazamento minúsculo pode arruinar um lote de alto valor. A personalização geralmente envolve o uso de câmaras de aço inoxidável soldadas em vez das seladas mecanicamente.

Essas câmaras são validadas usando teste rigoroso de vazamento de hélio para garantir integridade à prova de vazamentos, proporcionando o ambiente mais puro possível para o processo de tratamento térmico.

Otimização para Rendimento e Eficiência

Além da pureza, a personalização impacta diretamente a economia operacional do forno, desde os custos de energia até os tempos de ciclo.

Equilibrando Isolamento e Tempo de Ciclo

A escolha do isolamento é um ato de equilíbrio crítico. O feltro de grafite em camadas oferece excelente eficiência térmica em altas temperaturas, enquanto a fibra cerâmica pode ser melhor para ciclos rápidos de aquecimento e resfriamento.

A otimização do pacote de isolamento pode reduzir o consumo de energia em até 25% e encurtar significativamente os tempos de ciclo, aumentando o rendimento geral do forno.

Adaptando-se ao Seu Fluxo de Trabalho com Geometria Modular

Uma câmara de forno com tamanho fixo pode ser ineficiente. A geometria modular e escalável permite que o volume interno seja adaptado a diferentes tamanhos de lote.

Isso garante que você não esteja desperdiçando energia e tempo aquecendo um espaço desnecessariamente grande e vazio, tornando as operações mais flexíveis e econômicas.

Controle de Resfriamento com Reenchimento de Gás Inerte

A fase de resfriamento é tão importante quanto a fase de aquecimento. Sistemas personalizados permitem o reenchimento preciso com gás inerte, como argônio ou nitrogênio.

Isso proporciona um resfriamento controlado e rápido sem introduzir elementos reativos como o oxigênio, o que é vital para alcançar microestruturas e propriedades específicas do material.

Compreendendo as Compensações: Parede Quente vs. Parede Fria

Nem todos os designs de fornos são iguais. A escolha entre uma câmara de parede quente e parede fria envolve custos e considerações de desempenho distintas.

O Caso dos Fornos de Parede Quente

Os designs de parede quente, onde os elementos de aquecimento ficam fora do retorta de vácuo, geralmente são menos caros de fabricar.

O volume de vácuo interno é tipicamente menor, o que permite tempos de bombeamento mais rápidos com bombas menores e menos caras. Este design é frequentemente adequado para aplicações menos exigentes e de temperatura mais baixa.

O Domínio dos Fornos de Parede Fria

A maioria dos fornos a vácuo industriais de alto desempenho usa um design de parede fria. As paredes da câmara são jaquetadas com água para permanecerem frias enquanto o calor é contido dentro de uma "zona quente" interna.

Este design permite temperaturas mais altas, melhor pureza do vácuo e taxas de resfriamento mais rápidas, tornando-o o padrão para aplicações críticas nas indústrias aeroespacial, médica e de eletrônicos.

Fazendo a Escolha Certa Para o Seu Objetivo

A decisão de investir em personalização depende inteiramente dos requisitos do seu processo e dos materiais.

- Se o seu foco principal é a pureza e o desempenho do material: Priorize revestimentos especializados, sistemas de bomba híbrida para vácuos profundos e uma câmara soldada e testada contra vazamentos.

- Se o seu foco principal é a eficiência operacional e o custo: Concentre-se no isolamento otimizado para economia de energia e em uma geometria de câmara modular para flexibilidade de produção.

- Se você está processando materiais altamente sensíveis ou diversos: Uma solução totalmente personalizada que combina controle de contaminação com eficiência térmica é necessária para garantir qualidade consistente e evitar falhas dispendiosas.

Em última análise, a personalização da câmara transforma um forno a vácuo de uma ferramenta genérica em um instrumento de precisão projetado para o seu sucesso específico.

Tabela Resumo:

| Recurso de Personalização | Principal Benefício |

|---|---|

| Revestimentos Especializados | Previne contaminação para pureza do material |

| Sistemas de Bomba Híbrida | Atinge vácuos profundos para materiais sensíveis |

| Câmaras Soldadas | Garante integridade à prova de vazamentos |

| Isolamento Otimizado | Reduz o consumo de energia em até 25% |

| Geometria Modular | Aumenta a flexibilidade e a eficiência de custos |

| Reenchimento com Gás Inerte | Permite resfriamento rápido e controlado |

Pronto para transformar as capacidades do seu laboratório com um forno a vácuo personalizado? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufa, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas exigências experimentais exclusivas. Alcance pureza superior do material, eficiência operacional e durabilidade a longo prazo — entre em contato conosco hoje para discutir suas necessidades específicas e elevar seus processos!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Como a aplicação de pressão em um forno de prensagem a quente a vácuo facilita a sinterização de compósitos de cobre? Otimizar Densidade

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?

- Por que é necessária uma fornalha de sinterização por prensagem a quente a vácuo para cerâmicas nanocristalinas? Preservar a Estrutura com Pressão