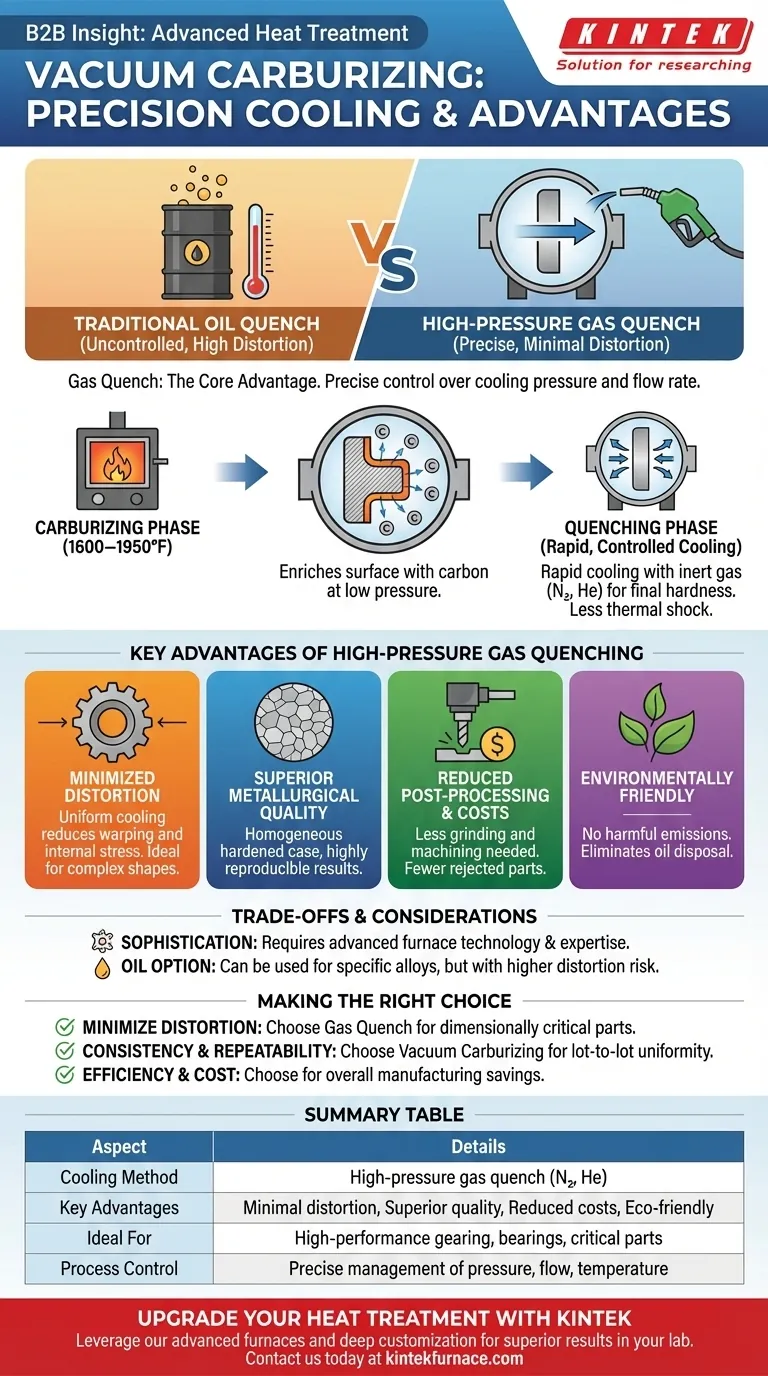

Na cementação a vácuo, as peças são resfriadas usando um resfriamento rápido (quench) com gás de alta pressão em vez do método tradicional de imersão em óleo. Este processo, também conhecido como Cementação a Baixa Pressão (LPC), utiliza um gás inerte como nitrogênio ou hélio, onde a pressão e a taxa de fluxo podem ser gerenciadas com precisão. Este nível de controle é a principal razão pela qual este método oferece vantagens significativas na produção de componentes de alta qualidade e com estabilidade dimensional.

A vantagem central da cementação a vácuo não é apenas o processo de endurecimento em si, mas a mudança de um resfriamento em óleo descontrolado para um resfriamento a gás precisamente gerenciado. Esse controle se traduz diretamente na minimização da distorção da peça, consistência metalúrgica superior e, em última análise, custos de produção gerais mais baixos.

Como o Processo Oferece Resultados Superiores

A cementação a vácuo é um processo de dois estágios que primeiro enriquece a superfície do componente com carbono e depois fixa a dureza desejada através de resfriamento rápido. A fase de resfriamento é o que realmente a diferencia.

A Fase de Cementação

Primeiro, as peças são aquecidas em uma câmara de vácuo a temperaturas entre 1600–1950°F (870–1070°C). Um gás hidrocarboneto, como o acetileno, é introduzido sob baixa pressão. O gás se decompõe, permitindo que o carbono se difunda na superfície do aço. Este ciclo é repetido para criar uma "camada" endurecida de uma profundidade específica e controlada.

A Fase de Resfriamento Rápido (Quenching)

Assim que a superfície atinge a quantidade correta de carbono, a peça deve ser resfriada rapidamente para atingir sua dureza final. Em vez de uma imersão violenta em óleo, um gás de alta pressão é inundado na câmara. A intensidade deste resfriamento é meticulosamente controlada ajustando-se a pressão e a velocidade do gás.

Este resfriamento controlado é menos um choque térmico para a peça, resultando em uma transformação mais uniforme e previsível da estrutura cristalina do material.

Principais Vantagens do Resfriamento Rápido com Gás de Alta Pressão

A decisão de usar gás em vez de óleo é deliberada e impulsiona os benefícios mais significativos do processo de cementação a vácuo.

Controle Inigualável Sobre a Distorção

O principal benefício é a minimização e o controle da distorção geométrica. Mergulhar uma peça quente em óleo líquido causa um resfriamento desigual e rápido, o que cria tensões internas que empenam e deformam o componente.

Um resfriamento a gás resfria a peça de maneira mais uniforme. Isso é especialmente crítico para formas complexas ou delicadas, garantindo que a peça permaneça dentro de suas tolerâncias especificadas após o tratamento térmico.

Qualidade Metalúrgica Superior

Este processo produz uma camada endurecida homogênea com consistência excepcional. Como a taxa de resfriamento é gerenciada com precisão, os resultados são altamente reprodutíveis de uma peça para a outra e de um lote para o outro.

Esta confiabilidade é o motivo pelo qual a cementação a vácuo é um método preferido para aplicações de alto desempenho, como engrenagens e rolamentos de qualidade.

Redução do Pós-Processamento e Custos

Como a distorção é significativamente reduzida, a necessidade de retificação ou usinagem final, que são caras e demoradas, também é diminuída. Os fabricantes podem deixar menos "material de sobre-espessura" nas superfícies, confiantes de que a peça tratada termicamente estará mais próxima de suas dimensões finais.

Compreendendo as Compensações

Embora os benefícios sejam substanciais, é importante entender o contexto em que essa tecnologia opera.

Sofisticação do Processo

Embora os sistemas modernos sejam projetados para facilidade de operação, alcançar resultados ótimos depende de tecnologia sofisticada. O controle preciso das pressões do gás, taxas de fluxo e temperaturas requer um forno de última geração e gerenciamento de processo especializado.

Considerações sobre Óleo vs. Gás

Embora o resfriamento rápido com gás de alta pressão seja o padrão moderno para minimizar a distorção, alguns sistemas a vácuo ainda podem usar um resfriamento a óleo. O óleo fornece uma taxa de resfriamento extremamente rápida, o que pode ser necessário para certas ligas de aço com menor temperabilidade, mas isso tem o custo de um risco maior de distorção. A escolha depende do material e da complexidade geométrica da peça.

Fatores Ambientais e de Segurança

Uma grande vantagem, frequentemente negligenciada, é que a cementação a vácuo é um processo ambientalmente amigável e seguro. Não produz emissões nocivas e elimina a necessidade de gerenciar e descartar grandes quantidades de óleo de resfriamento. Isso resulta em peças limpas e secas e em um ambiente de trabalho mais seguro e não tóxico.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de tratamento térmico correto depende inteiramente do seu objetivo final.

- Se seu foco principal é minimizar a distorção e alcançar tolerâncias rigorosas: A cementação a vácuo com resfriamento rápido a gás de alta pressão é a escolha definitiva para peças dimensionalmente críticas.

- Se seu foco principal é a consistência e repetibilidade do processo: O controle preciso e baseado em dados da cementação a vácuo oferece uniformidade de lote para lote inigualável para componentes de alto desempenho.

- Se seu foco principal é a eficiência de fabricação e redução de custos: A redução na retificação e usinagem pós-tratamento pode levar a economias de custos gerais significativas, apesar da tecnologia avançada envolvida.

Em última análise, a cementação a vácuo com resfriamento a gás eleva o tratamento térmico de um processo térmico convencional para uma etapa de engenharia precisa para criar componentes superiores.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Método de Resfriamento | Resfriamento rápido com gás de alta pressão (ex: nitrogênio, hélio) |

| Principais Vantagens | Distorção mínima, consistência metalúrgica superior, pós-processamento reduzido, segurança ambiental |

| Ideal Para | Aplicações de alto desempenho como engrenagens e rolamentos, peças dimensionalmente críticas |

| Controle do Processo | Gerenciamento preciso da pressão do gás, taxa de fluxo e temperatura para resultados uniformes |

Atualize Seu Processo de Tratamento Térmico com as Soluções Avançadas da KINTEK

Você pretende minimizar a distorção, aprimorar a qualidade metalúrgica e reduzir custos em seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos inclui Fornos de Muflo, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender com precisão aos seus requisitos experimentais exclusivos.

Contate-nos hoje para discutir como nossos sistemas de cementação a vácuo personalizados podem oferecer resultados superiores para seus componentes de alto desempenho!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura