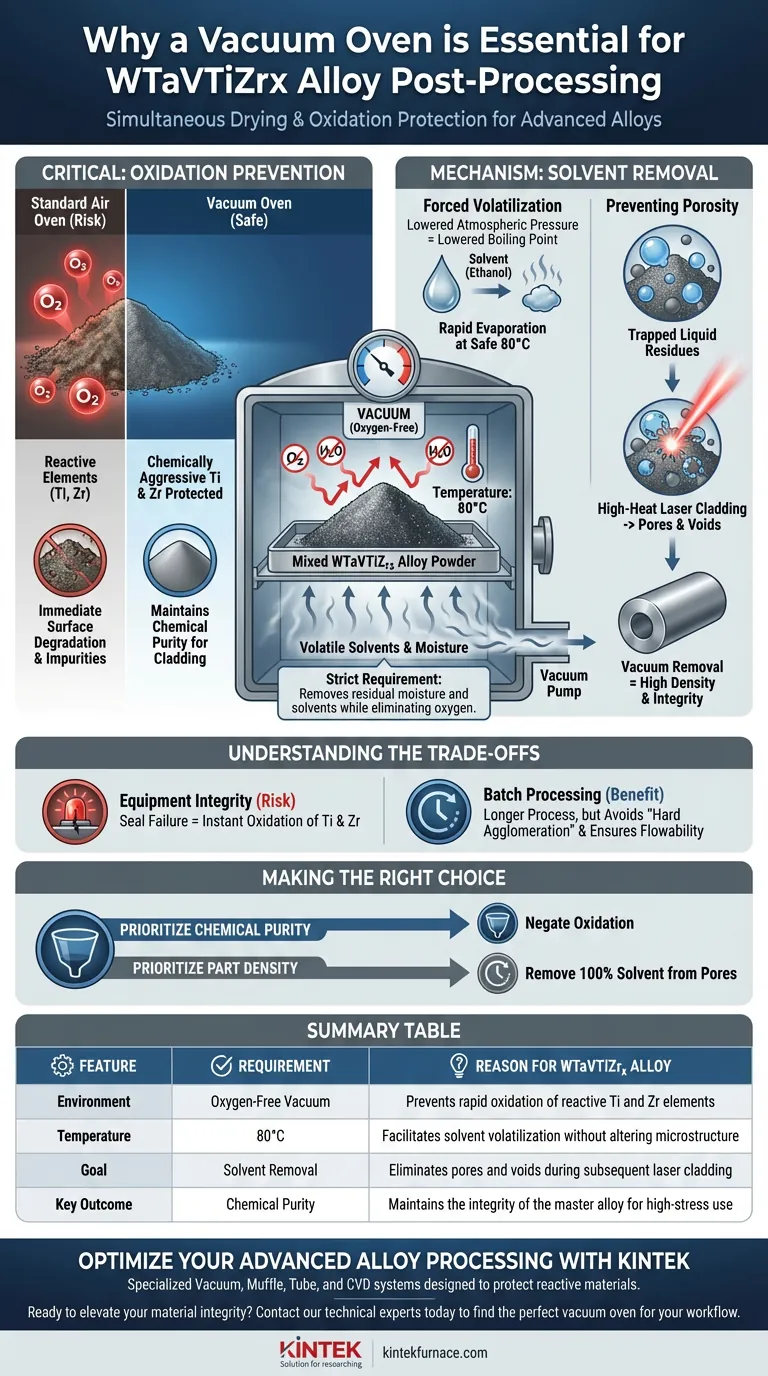

Um forno a vácuo é estritamente necessário para o pós-processamento de pós de liga mista WTaVTiZrx para secar o material simultaneamente e proteger sua composição química. Este processo utiliza uma temperatura de 80°C para remover completamente a umidade residual e os solventes, ao mesmo tempo em que elimina a presença de oxigênio. Este ambiente livre de oxigênio é a única maneira segura de aquecer o pó, pois evita que os componentes altamente ativos de Titânio (Ti) e Zircônio (Zr) oxidem durante a fase de secagem.

O ambiente de vácuo facilita a rápida volatilização de solventes em temperaturas seguras, garantindo que a liga permaneça livre de óxidos e umidade que, de outra forma, comprometeriam as aplicações subsequentes de revestimento a laser.

O Papel Crítico da Prevenção da Oxidação

Protegendo Elementos Altamente Reativos

A liga WTaVTiZrx contém Titânio (Ti) e Zircônio (Zr), ambos metais quimicamente agressivos.

Esses elementos são propensos à oxidação rápida quando expostos ao calor na presença de ar. Mesmo na temperatura de secagem relativamente baixa de 80°C, o processamento desses pós em um forno de ar comum levaria à degradação imediata da superfície.

Garantindo a Pureza Química para Revestimento

O objetivo principal da fase de pós-processamento é preparar a "liga mestra" para fusão ou revestimento a laser.

Se o pó oxidar durante a secagem, essas impurezas se tornam inclusões permanentes na matriz metálica final. Ao utilizar um vácuo, você mantém a pureza química extrema necessária para que a liga funcione conforme o esperado em aplicações de alta tensão.

Mecanismos de Remoção de Solvente

Volatilização Forçada em Baixas Temperaturas

A secagem a vácuo funciona reduzindo a pressão atmosférica ao redor do pó.

Essa redução de pressão diminui significativamente o ponto de ebulição de solventes residuais (como etanol) e água. Força esses líquidos a evaporar (volatilizar) rapidamente sem exigir temperaturas extremas que poderiam alterar a microestrutura do pó.

Prevenindo Porosidade e Defeitos

Resíduos líquidos presos nos poros do pó podem causar estragos nas etapas subsequentes de sinterização ou fusão.

Se os solventes permanecerem no pó, eles se expandirão rapidamente para gás durante o processo de revestimento a laser de alta temperatura, criando poros ou vazios na amostra final. O forno a vácuo garante a remoção profunda e completa desses orgânicos voláteis, garantindo a alta densidade e integridade da peça final.

Compreendendo as Compensações

A Integridade do Equipamento é Fundamental

A eficácia deste processo depende inteiramente da qualidade da vedação a vácuo.

Se a bomba de vácuo falhar ou a vedação quebrar enquanto o forno estiver a 80°C, a entrada súbita de ar oxidará o Ti e o Zr aquecidos mais rapidamente do que se estivessem à temperatura ambiente. O monitoramento contínuo dos níveis de pressão é necessário para evitar a ruína do lote.

Tempo de Processamento do Lote

A secagem a vácuo é um processo controlado por difusão que pode levar mais tempo do que a secagem por convecção de alta temperatura.

Embora seja mais lenta, evita a "aglomeração dura" de partículas frequentemente causada pela secagem rápida e em alta temperatura. Tentar apressar este processo com calor mais alto corre o risco de comprometer a fluidez e a densidade de empacotamento do pó.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade da sua liga WTaVTiZrx, alinhe seus parâmetros de secagem com suas necessidades de processamento específicas:

- Se o seu foco principal é a Pureza Química: Priorize a manutenção de um vácuo profundo para negar absolutamente a oxidação das frações de Titânio e Zircônio.

- Se o seu foco principal é a Densidade da Peça: Garanta que o ciclo de secagem seja longo o suficiente para remover 100% do solvente dos poros do pó, prevenindo vazios induzidos por gás durante o revestimento.

Ao isolar seus pós reativos do oxigênio enquanto remove os solventes, você garante a integridade fundamental necessária para a fabricação de ligas avançadas.

Tabela Resumo:

| Característica | Requisito | Razão para Liga WTaVTiZrx |

|---|---|---|

| Ambiente | Vácuo Livre de Oxigênio | Previne a oxidação rápida de elementos reativos Ti e Zr |

| Temperatura | 80°C | Facilita a volatilização de solventes sem alterar a microestrutura |

| Objetivo | Remoção de Solvente | Elimina poros e vazios durante o revestimento a laser subsequente |

| Resultado Chave | Pureza Química | Mantém a integridade da liga mestra para uso em alta tensão |

Otimize Seu Processamento de Ligas Avançadas com a KINTEK

Não deixe que a oxidação ou a porosidade comprometam sua pesquisa. Apoiada por P&D especializada e fabricação de precisão, a KINTEK oferece sistemas especializados de Vácuo, Mufla, Tubo e CVD projetados para proteger materiais reativos como WTaVTiZrx. Se você precisa de uma solução padrão ou de um sistema totalmente personalizável para suas necessidades exclusivas de laboratório, nossos fornos de alta temperatura garantem a pureza química que suas aplicações exigem.

Pronto para elevar a integridade do seu material? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o forno a vácuo perfeito para seu fluxo de trabalho.

Guia Visual

Referências

- Xiaoyu Ding, Jianhua Yao. Study on Microstructure and High Temperature Stability of WTaVTiZrx Refractory High Entropy Alloy Prepared by Laser Cladding. DOI: 10.3390/e26010073

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Quais são os sinais de que a zona quente de um forno a vácuo precisa ser substituída? Evite tempo de inatividade dispendioso e garanta a qualidade

- Qual é a função de um forno de aquecimento no processo de separação por destilação de uma Unidade de Alto Vácuo (HVU)?

- Qual o papel de uma estufa de secagem a vácuo de laboratório no tratamento de pellets de fibra extrudada? Preservando a Integridade

- Por que um forno a vácuo industrial é necessário para o pós-processamento de materiais de eletrodos? Garanta o Desempenho da Bateria

- Qual é a necessidade de usar uma estufa de secagem a alto vácuo? Preservar a Morfologia e Integridade das Fibras Eletrofiadas

- Por que a sublimação a vácuo é preferida à recristalização para MTO? Obtenha Reênio de Metila Trióxido de Alta Pureza

- Por que a umidade deve ser controlada em fornos de ligas de alumínio? Evite Bolhas e Danos por Hidrogênio Agora

- Como é criado o vácuo dentro da câmara do forno? Domine o Processo para Resultados Livres de Contaminação