O controle rigoroso da umidade é inegociável no tratamento térmico de solução de alumínio, pois o vapor d'água ataca quimicamente o metal em altas temperaturas. Essa reação introduz hidrogênio atômico na liga, que se acumula internamente e faz com que o metal se deforme fisicamente, criando defeitos permanentes conhecidos como bolhas.

A presença de umidade desencadeia uma reação em cadeia que injeta hidrogênio na estrutura da liga, causando acúmulo de pressão interna em sítios de óxido e resultando em bolhas superficiais irreversíveis e fragilização por hidrogênio.

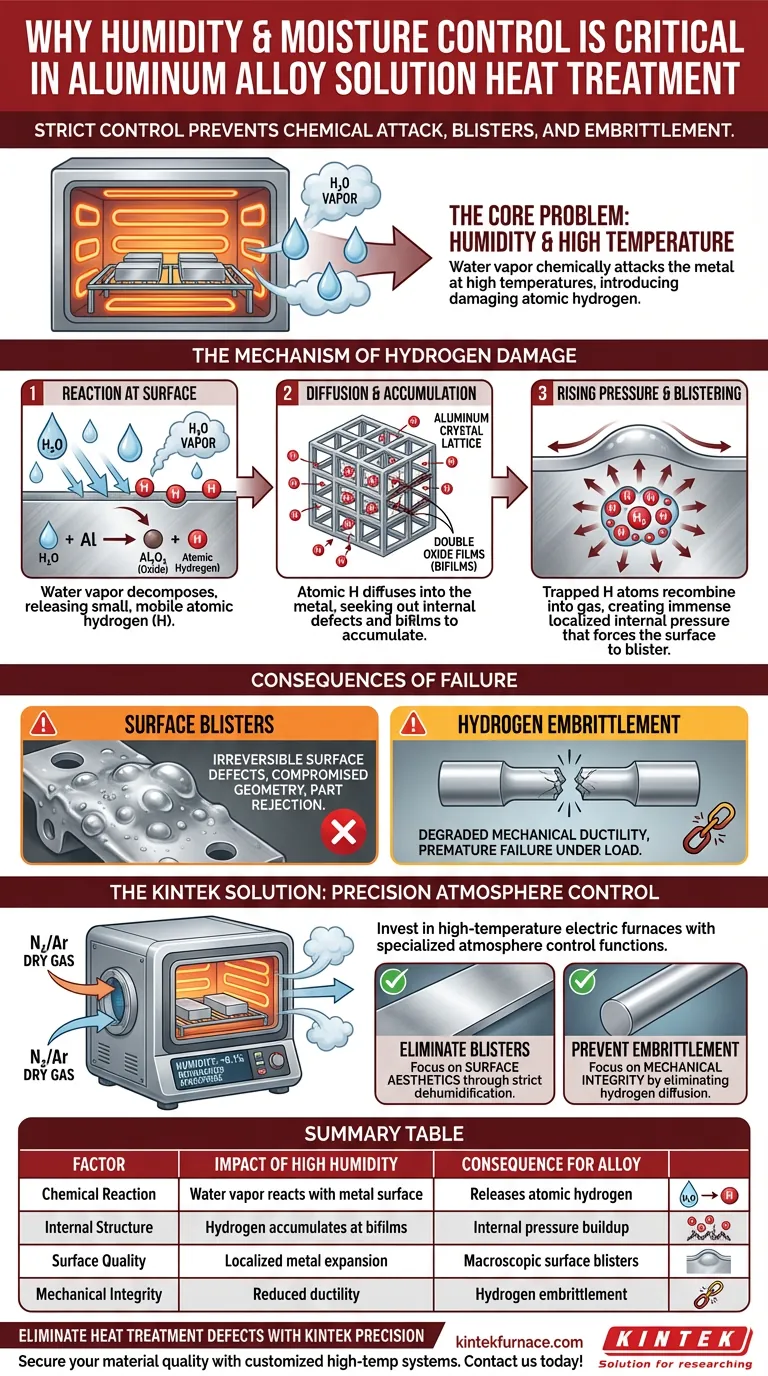

O Mecanismo de Danos por Hidrogênio

A Reação na Superfície

Quando ligas de alumínio são expostas a altas temperaturas em um ambiente úmido, o vapor d'água reage diretamente com a superfície do metal.

Essa reação química decompõe as moléculas de água, liberando hidrogênio atômico como subproduto.

Difusão para a Rede Metálica

Ao contrário das moléculas de gás, o hidrogênio atômico é pequeno o suficiente para se difundir rapidamente na matriz sólida de alumínio.

Uma vez dentro, esses átomos migram através da rede, procurando imperfeições internas.

Acúmulo em Bifilms

Os átomos de hidrogênio em difusão tendem a se agrupar em defeitos internos específicos conhecidos como filmes duplos de óxido (bifilms).

Esses filmes microscópicos agem como armadilhas, coletando o hidrogênio que penetrou na superfície.

Da Pressão Interna à Falha Superficial

Aumento da Pressão Interna

À medida que o hidrogênio continua a se acumular nesses sítios de bifilms, a concentração aumenta significativamente.

Os átomos aprisionados recombinam-se em gás, causando um pico massivo na pressão interna localizada dentro do metal.

Formação de Bolhas Macroscópicas

A pressão interna eventualmente excede a resistência do material, forçando o metal próximo à superfície a se expandir para fora.

Isso se manifesta como bolhas de hidrogênio superficiais macroscópicas, um defeito que compromete tanto a geometria quanto a integridade estrutural da peça.

Compreendendo os Compromissos

Capacidade do Equipamento vs. Risco

Para prevenir esse fenômeno, os operadores devem utilizar fornos elétricos de alta temperatura equipados com funções de controle de atmosfera de precisão.

Embora esses sistemas possam representar um investimento de capital inicial mais alto, depender de fornos padrão sem regulação de umidade cria um alto risco de rejeição da peça.

O Custo da Fragilização

Além das bolhas visíveis, a presença de hidrogênio leva à fragilização por hidrogênio.

Não controlar a umidade não apenas arruína o acabamento superficial; degrada a ductilidade mecânica da liga, potencialmente causando falha prematura sob carga.

Fazendo a Escolha Certa para o Seu Processo

Para garantir a viabilidade de seus componentes de alumínio, você deve alinhar as capacidades de seu equipamento com seus objetivos de qualidade.

- Se o seu foco principal é Estética Superficial: Garanta que a atmosfera do seu forno seja rigorosamente desumidificada para prevenir as reações químicas que causam bolhas visíveis.

- Se o seu foco principal é Integridade Mecânica: Priorize o controle preciso da atmosfera para eliminar a difusão de hidrogênio, prevenindo assim a fragilização interna.

Controle a atmosfera para controlar as propriedades do material.

Tabela Resumo:

| Fator | Impacto da Alta Umidade | Consequência para a Liga |

|---|---|---|

| Reação Química | Vapor d'água reage com a superfície do metal | Libera hidrogênio atômico |

| Estrutura Interna | Hidrogênio se acumula em bifilms | Acúmulo de pressão interna |

| Qualidade Superficial | Expansão localizada do metal | Bolhas superficiais macroscópicas |

| Integridade Mecânica | Redução da ductilidade | Fragilização por hidrogênio |

Elimine Defeitos de Tratamento Térmico com KINTEK Precision

Não deixe que a umidade comprometa seus componentes de alumínio. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo e Vácuo especializados, projetados para controle rigoroso da atmosfera. Se você precisa de fornos de alta temperatura padrão ou totalmente personalizáveis, nossas soluções garantem a estabilidade química e a integridade mecânica que seus projetos exigem.

Pronto para atualizar seu processamento térmico? Entre em contato hoje mesmo para garantir a qualidade do seu material!

Guia Visual

Referências

- Time-Dependent Failure Mechanisms of Metals; The Role of Precipitation Cleavage. DOI: 10.20944/preprints202508.2134.v1

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como uma fonte de alimentação DC pulsada em um forno de nitretação iônica influencia a qualidade? Aumenta a Eficiência e o Controle de Precisão

- Como funciona um forno a vácuo para tratamento térmico? Alcance Pureza e Precisão no Processamento de Materiais

- Como as bombas de vácuo e o gás nitrogênio de alta pureza protegem o aço? Garanta a Austenitização Precisa para Resultados Exatos

- Quais são os requisitos chave para o sistema de resfriamento de um forno de têmpera a vácuo? Garanta Controle Preciso para Resultados Metalúrgicos Superiores

- Como funciona o sistema de resfriamento em um forno de recozimento a vácuo? Domine o Tratamento Térmico Eficiente para Seus Materiais

- Quais são as características das fornalhas de pirólise industrial de alto vácuo em comparação com métodos mecânicos para remoção de cátodos?

- Quais são os principais benefícios de usar um forno de sinterização a vácuo? Alcance Pureza Superior do Material e Controle do Processo

- Qual é o papel dos fornos a vácuo na fabricação de dispositivos médicos? Garanta Pureza e Segurança para Implantes