Em sua essência, um forno de têmpera a vácuo requer um sistema de resfriamento rápido e altamente controlável. Os principais componentes são um circuito de resfriamento a água com pressão superior a 0.2 MPa e fluxo ajustável, frequentemente complementado por um mecanismo de resfriamento forçado que utiliza gás inerte para diminuir rapidamente a temperatura da peça de trabalho.

O propósito de um sistema de resfriamento de forno não é simplesmente esfriar as coisas. Sua verdadeira função é fornecer controle preciso e repetível sobre a taxa de resfriamento, que é o que determina as propriedades metalúrgicas finais da peça de trabalho, ao mesmo tempo em que protege o forno contra danos térmicos.

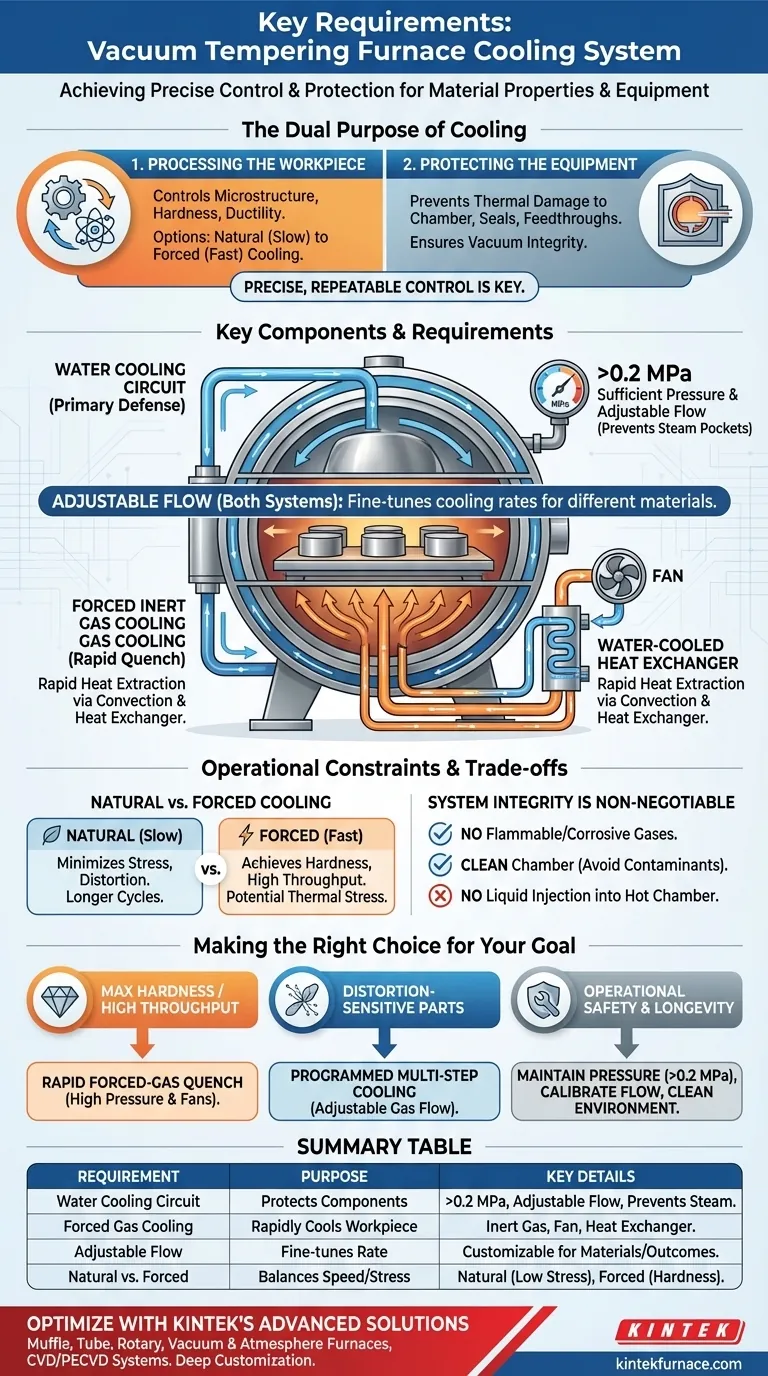

O Duplo Propósito do Resfriamento na Têmpera a Vácuo

Entender o sistema de resfriamento começa com o reconhecimento de suas duas responsabilidades distintas, mas igualmente críticas: processar a peça de trabalho e proteger o equipamento.

Alcançando as Propriedades Desejadas do Material

A taxa na qual uma peça de metal esfria após a têmpera influencia diretamente sua microestrutura final, dureza e ductilidade. O sistema de resfriamento deve ser capaz de gerenciar esse processo com precisão.

Diferentes aplicações exigem diferentes taxas de resfriamento. É por isso que os sistemas oferecem opções que variam de resfriamento natural (esfriamento lento dentro do vácuo) a resfriamento forçado, que remove ativamente o calor.

Protegendo a Integridade do Forno

Fornos a vácuo operam em temperaturas extremamente altas. Um sistema de resfriamento robusto é essencial para manter a integridade estrutural do próprio forno.

O circuito de resfriamento a água remove continuamente o calor das paredes da câmara do forno, vedações da porta e passagens de energia. Sem isso, esses componentes se degradariam ou falhariam rapidamente, levando a vazamentos de vácuo e reparos caros.

Componentes Chave e Seus Requisitos

Um sistema de resfriamento de forno a vácuo moderno é um projeto integrado onde cada parte serve a uma função específica. Uma falha em uma área compromete todo o processo.

O Circuito de Resfriamento a Água

Esta é a principal defesa do forno contra o calor. A água circula por camisas e tubos embutidos na estrutura do forno para absorver e transportar a energia térmica.

O requisito de pressão da água superior a 0.2 MPa garante fluxo e contato suficientes para resfriar as zonas quentes de forma eficaz. Pressão inadequada pode levar à ebulição localizada (bolhas de vapor), o que reduz drasticamente a eficiência do resfriamento e pode causar pontos quentes na estrutura do forno.

Resfriamento Forçado com Gás Inerte

Para resfriar a peça de trabalho rapidamente, um gás inerte como argônio ou nitrogênio é injetado na zona quente após a conclusão do ciclo de têmpera.

Esse gás absorve calor das peças por convecção. Um ventilador potente então circula o gás quente através de um trocador de calor resfriado a água, que remove o calor do gás antes que ele seja soprado de volta sobre as peças. Isso cria um circuito fechado altamente eficiente para rápida extração de calor.

A Necessidade de Fluxo Ajustável

O requisito de fluxo ajustável se aplica tanto à água quanto ao gás inerte. Esse controle é o que permite ao operador ajustar a taxa de resfriamento.

Diferentes materiais, espessuras de peças e resultados metalúrgicos desejados exigem diferentes perfis de resfriamento. O fluxo ajustável confere ao forno a flexibilidade para lidar corretamente com uma ampla gama de trabalhos.

Entendendo as Restrições Operacionais

Operar corretamente um forno a vácuo requer o respeito aos seus limites operacionais, especialmente no que diz respeito ao sistema de resfriamento e ao ambiente da câmara.

Compromissos entre Resfriamento Natural e Forçado

O resfriamento forçado é rápido e ideal para alcançar dureza específica em muitos aços, mas a rápida mudança de temperatura pode induzir estresse térmico ou distorção em peças complexas ou delicadas.

O resfriamento natural é muito lento e minimiza o estresse, mas prolonga os tempos de ciclo e pode não ser adequado para ligas que requerem um resfriamento mais rápido para atingir suas propriedades alvo.

A Integridade do Sistema Não é Negociável

O sistema de resfriamento é uma linha de vida. O forno deve ser operado em um ambiente livre de gases inflamáveis ou corrosivos que possam danificar o equipamento ou criar um risco.

Além disso, a câmara do forno deve ser mantida limpa. Contaminantes como óleo ou resíduos podem vaporizar durante um ciclo e interferir tanto no vácuo quanto no processo de resfriamento. A injeção direta de qualquer líquido na câmara quente é estritamente proibida.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir resultados consistentes e de alta qualidade, você deve alinhar sua estratégia de resfriamento com seu objetivo de processamento específico.

- Se o seu foco principal for alcançar a dureza máxima ou alto rendimento: Um resfriamento rápido com gás forçado usando um sistema com água de alta pressão e ventiladores de circulação potentes é essencial.

- Se o seu foco principal for processar peças sensíveis à distorção ou complexas: Um ciclo de resfriamento programado e multifásico com fluxo de gás ajustável é necessário para gerenciar o estresse térmico.

- Se o seu foco principal for segurança operacional e longevidade do equipamento: Manter rigorosamente a pressão da água acima de 0.2 MPa, garantir que os controladores de fluxo ajustáveis estejam calibrados e manter um ambiente limpo no forno são suas tarefas mais críticas.

Em última análise, dominar o processo de resfriamento é fundamental para alcançar controle e repetibilidade em suas operações de têmpera a vácuo.

Tabela Resumo:

| Requisito | Propósito | Detalhes Chave |

|---|---|---|

| Circuito de Resfriamento a Água | Protege os componentes do forno | Pressão >0.2 MPa, evita bolhas de vapor, garante remoção eficiente de calor |

| Resfriamento Forçado com Gás Inerte | Resfria a peça de trabalho rapidamente | Usa argônio/nitrogênio, circulação por ventilador, trocador de calor para taxas de resfriamento controladas |

| Fluxo Ajustável | Ajusta a taxa de resfriamento | Permite personalização para diferentes materiais, espessuras e resultados metalúrgicos |

| Resfriamento Natural vs. Forçado | Equilibra velocidade e estresse | Resfriamento natural minimiza a distorção; resfriamento forçado alcança dureza e alto rendimento |

Otimize sua têmpera a vácuo com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos Fornos de Crisol, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um desempenho preciso do sistema de resfriamento para atender às suas necessidades experimentais exclusivas, aprimorando as propriedades do material e a longevidade do forno. Entre em contato conosco hoje para discutir como podemos apoiar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material