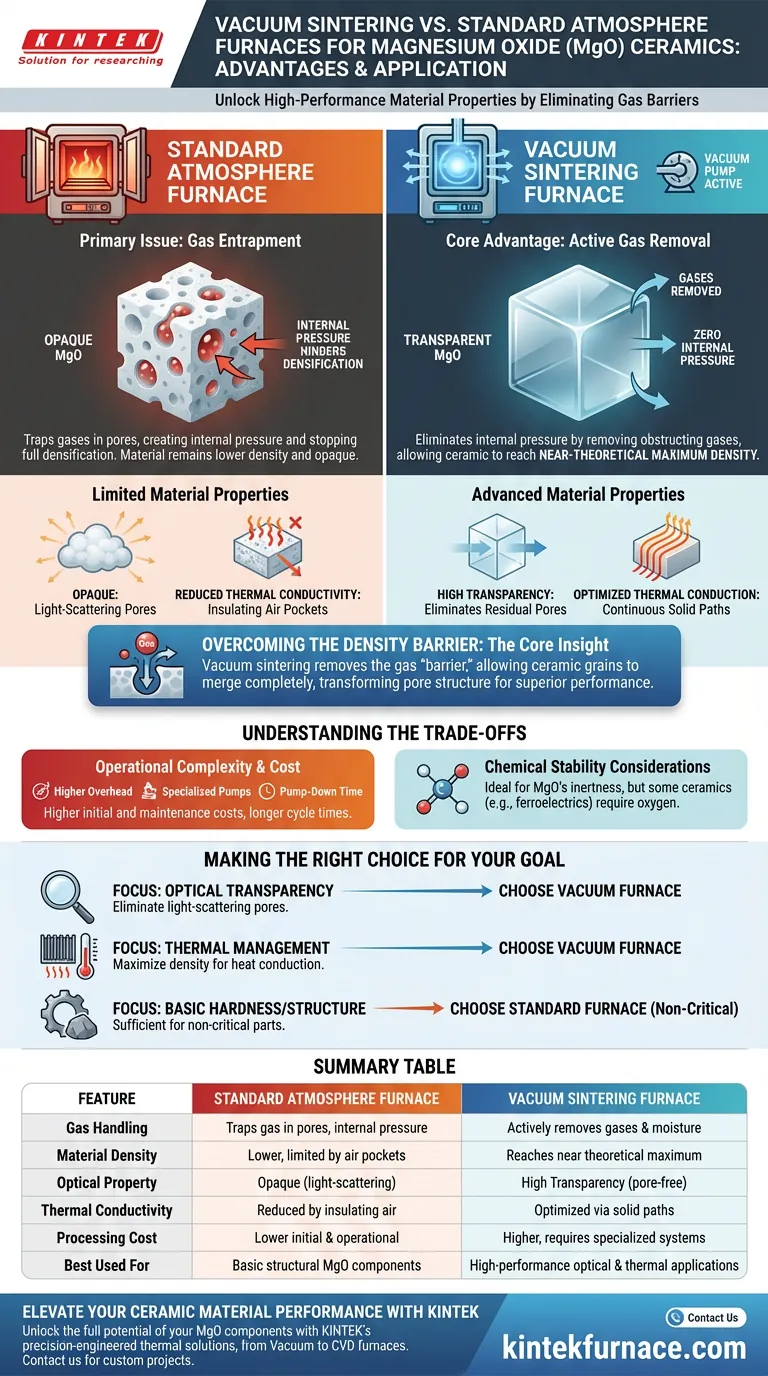

A principal vantagem de usar um forno de sinterização a vácuo para Óxido de Magnésio (MgO) é a remoção ativa de gases que, de outra forma, dificultam o processo de densificação. Enquanto fornos de atmosfera padrão frequentemente retêm gases dentro do material, um ambiente a vácuo elimina a pressão interna, permitindo que a cerâmica atinja uma estrutura microscópica que se aproxima de sua densidade teórica.

A Ideia Central A sinterização a vácuo não apenas aquece o material; ela muda fundamentalmente a estrutura dos poros. Ao remover os gases obstrutores, ela elimina a pressão interna que luta contra o encolhimento. Para MgO especificamente, este é o fator decisivo entre produzir uma cerâmica opaca padrão e um material de alto desempenho e transparente com condutividade térmica superior.

Superando a Barreira da Densidade

Eliminando a Pressão Interna de Gás

Em um forno de atmosfera padrão, moléculas de gás podem ficar presas dentro dos poros da cerâmica à medida que o material encolhe.

Esse gás preso cria pressão interna que empurra de volta contra a força de sinterização, efetivamente impedindo que o material se torne totalmente denso. Um ambiente a vácuo remove esses gases, eliminando a resistência ao encolhimento.

Removendo Voláteis Adsorvidos

Pós cerâmicos crus frequentemente contêm gases adsorvidos ou umidade em sua superfície.

Durante os estágios iniciais de aquecimento, um forno a vácuo extrai efetivamente esses voláteis. Isso evita a formação de poros fechados mais tarde no processo, garantindo que a estrutura final seja sólida em vez de esponjosa.

Atingindo a Densidade Teórica

O objetivo final da sinterização de MgO é eliminar completamente a porosidade.

Ao remover a "barreira" de gás, os grãos da cerâmica podem se fundir mais completamente. Isso resulta em um produto final que possui uma densidade quase idêntica ao máximo teórico do material.

Desbloqueando Propriedades Avançadas de Materiais

Alcançando Transparência Óptica

O benefício mais específico para MgO mencionado na literatura técnica é a transparência.

Poros residuais em uma cerâmica agem como centros de espalhamento de luz, tornando o material opaco. Ao eliminar virtualmente esses poros residuais, a sinterização a vácuo permite que a luz passe através do material, o que é essencial para aplicações ópticas.

Otimizando a Condução Térmica

O ar é um isolante térmico. Portanto, quaisquer bolsos de ar microscópicos deixados dentro da cerâmica reduzem sua capacidade de transferir calor.

A sinterização a vácuo cria caminhos de condução térmica contínuos e sólidos em todo o material. Isso aumenta significativamente a condutividade térmica do componente final de MgO.

Entendendo as Compensações

Complexidade Operacional e Custo

Embora os sistemas a vácuo ofereçam pureza e densidade, eles vêm com custos operacionais mais altos.

Comparados a fornos de baixo vácuo ou de atmosfera padrão, sistemas de alto vácuo são mais caros para operar e manter. Eles também exigem tempo de pressurização, o que pode prolongar o ciclo de processamento geral em comparação com a simples queima em ar aberto.

Considerações de Estabilidade Química

A sinterização a vácuo não é universalmente superior para todos os tipos de cerâmica; depende da química.

Por exemplo, certas cerâmicas de óxido (como BCZT) requerem uma atmosfera rica em oxigênio para reduzir vacâncias de oxigênio e manter propriedades piezoelétricas. No entanto, para MgO, onde o objetivo é frequentemente inércia e densidade física em vez de manipulação ferroelétrica, o vácuo permanece a escolha superior.

Fazendo a Escolha Certa para Seu Objetivo

Se você está decidindo entre um forno de atmosfera padrão e um sistema a vácuo para o seu projeto de MgO, considere seus requisitos finais:

- Se seu foco principal é Transparência Óptica: Você deve usar um forno a vácuo para eliminar os poros residuais que espalham a luz e causam opacidade.

- Se seu foco principal é Gerenciamento Térmico: Um ambiente a vácuo é necessário para maximizar a densidade e garantir caminhos de condução térmica desobstruídos.

- Se seu foco principal é Dureza/Estrutura Básica: Um forno a vácuo geralmente produzirá maior resistência e dureza, embora um forno padrão possa ser suficiente para peças estruturais não críticas.

Resumo: Para cerâmicas de Óxido de Magnésio de alto desempenho, o forno a vácuo não é um luxo, mas uma necessidade para remover as barreiras físicas de gás que impedem a densidade e a transparência completas.

Tabela Resumo:

| Característica | Forno de Atmosfera Padrão | Forno de Sinterização a Vácuo |

|---|---|---|

| Manuseio de Gás | Retém gás nos poros, criando pressão interna | Remove ativamente gases e umidade volátil |

| Densidade do Material | Menor; limitada por bolsos de ar retidos | Atinge densidade próxima ao máximo teórico |

| Propriedade Óptica | Opaco (devido a poros que espalham a luz) | Alta Transparência (elimina poros residuais) |

| Condutividade Térmica | Reduzida por bolsos de ar isolantes | Otimizada através de caminhos de condução sólida contínuos |

| Custo de Processamento | Menor custo inicial e operacional | Maior; requer sistemas de bombeamento especializados |

| Melhor Usado Para | Componentes estruturais básicos de MgO | Aplicações ópticas e térmicas de alto desempenho |

Eleve o Desempenho do Seu Material Cerâmico com a KINTEK

Desbloqueie todo o potencial dos seus componentes de Óxido de Magnésio com soluções térmicas projetadas com precisão. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas de laboratório de alta temperatura, incluindo fornos a Vácuo, Mufla, Tubulares, Rotativos e CVD—todos totalmente personalizáveis para atender aos seus requisitos de sinterização exclusivos.

Se você busca densidade teórica ou transparência óptica, nossos especialistas técnicos estão prontos para projetar o forno perfeito para o seu laboratório. Entre em contato com a KINTEK hoje mesmo para discutir seu projeto personalizado e veja como nossa tecnologia avançada de vácuo pode transformar seus resultados de materiais.

Guia Visual

Referências

- Advanced Thermal Interface Materials: Insights into Low‐Temperature Sintering and High Thermal Conductivity of MgO. DOI: 10.1002/adma.202510237

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Qual é a faixa de pressão operacional do sistema de forno a vácuo? Otimize Seus Processos Térmicos com Controle de Precisão

- Qual é o propósito de usar vácuo em um forno? Prevenir a oxidação e alcançar pureza superior do material

- Quais são as vantagens de usar um forno de zona flutuante óptico para o crescimento da série RCu? Alcançar crescimento de alta pureza

- Como a condutividade térmica do grafite melhora o desempenho do forno a vácuo? Obtenha Uniformidade Térmica Superior

- Quais são algumas aplicações industriais de fornos de alto vácuo? Essencial para Aeroespacial, Médico e Eletrônicos

- Quais são os principais tipos de fornos a vácuo classificados por uso? Encontre o Ajuste Perfeito para o Seu Processo Térmico

- Como o equipamento de impregnação a vácuo de laboratório facilita a infiltração de precursores em PIP? Maximize a Densidade do Compósito de SiC

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo