Em resumo, os fornos de alto vácuo são indispensáveis em indústrias onde a falha do material não é uma opção, incluindo aeroespacial, fabricação de dispositivos médicos e eletrônicos avançados. Esses sistemas são usados para processos como tratamento térmico e brasagem para criar componentes que exigem pureza, resistência e confiabilidade excepcionais, processando-os em um ambiente controlado e livre de contaminantes.

O propósito central de um forno de alto vácuo não é simplesmente aquecer o material, mas fundamentalmente alterar e melhorar suas propriedades ao remover a atmosfera reativa e contaminante que, de outra forma, comprometeria sua integridade em altas temperaturas.

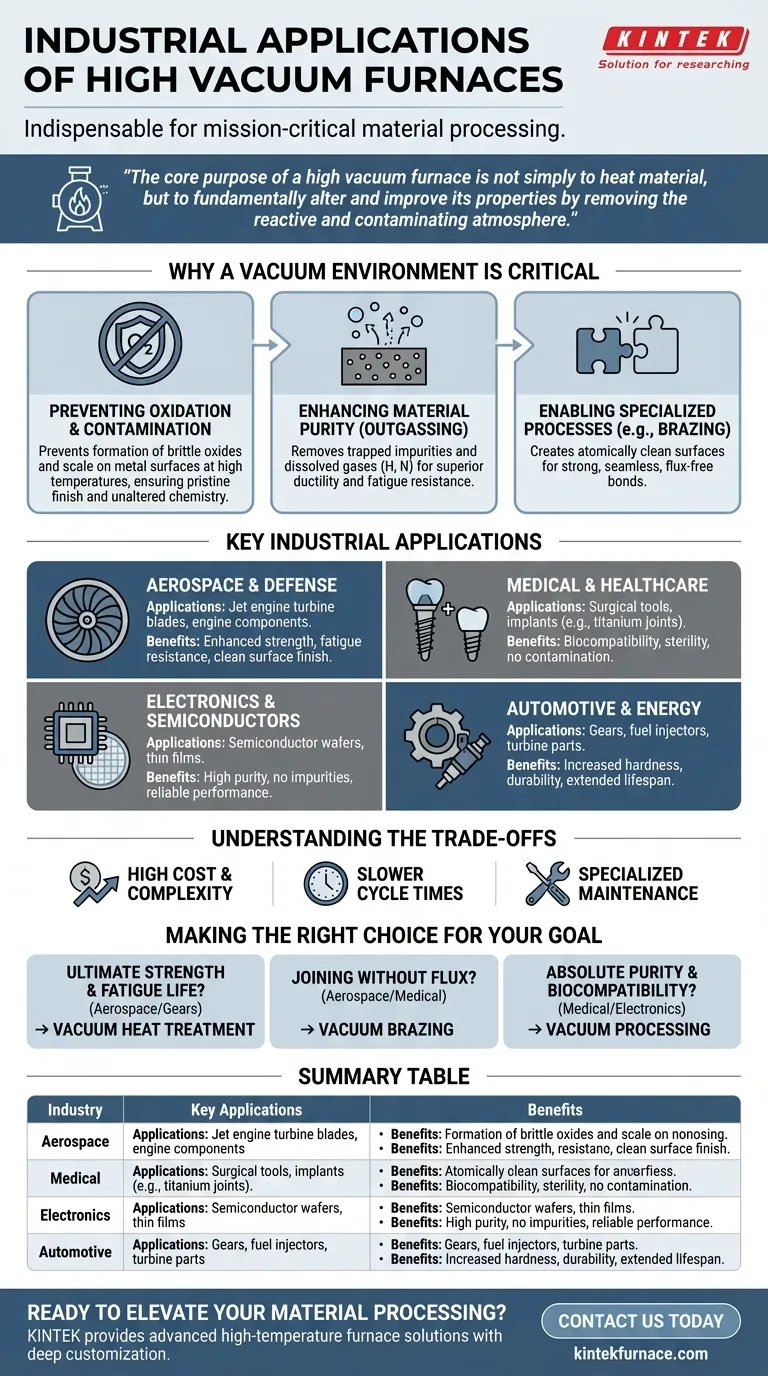

Por que um Ambiente de Vácuo é Crítico

Para entender as aplicações, você deve primeiro entender o problema que um vácuo resolve. Nas altas temperaturas necessárias para o tratamento térmico, os metais tornam-se altamente reativos. Um forno a vácuo cria um ambiente que impede essas reações indesejadas.

Prevenção de Oxidação e Contaminação

Em temperaturas elevadas, o oxigênio e outros gases residuais no ar reagem agressivamente com a superfície de um metal, formando óxidos. Isso cria uma camada de escama quebradiça e descolorida que enfraquece o componente e arruína seu acabamento superficial.

Um ambiente de alto vácuo remove esses gases reativos. Isso garante que a superfície do material permaneça imaculada e sua química interna inalterada, o que é fundamental para o desempenho.

Melhoria da Pureza do Material

Além de prevenir reações superficiais, o vácuo pode purificar ativamente o material em si. O processo, conhecido como desgaseificação (outgassing), extrai impurezas presas e gases dissolvidos (como hidrogênio e nitrogênio) de dentro da estrutura do metal.

Este processo de purificação leva a materiais com propriedades mecânicas superiores, como aumento da ductilidade e resistência à fadiga.

Viabilização de Processos Especializados

Certos processos de fabricação só são possíveis no vácuo. Por exemplo, a brasagem a vácuo une dois componentes usando um metal de adição que derrete e flui entre eles.

Este processo exige superfícies atomicamente limpas para formar uma ligação forte e contínua. O vácuo fornece o ambiente perfeito, eliminando a necessidade de fundentes químicos corrosivos usados na brasagem atmosférica.

Principais Aplicações Industriais em Detalhe

Os princípios de pureza e controle permitem diretamente a fabricação de componentes críticos para missões em vários setores principais.

Aeroespacial e Defesa

Componentes como as palhetas de turbina de motores a jato operam sob estresse e temperaturas extremas. O tratamento térmico a vácuo garante que eles tenham a consistência estrutural e a resistência necessárias para evitar falhas catastróficas.

O processo produz um acabamento superficial brilhante e limpo que não requer limpeza subsequente, preservando as dimensões precisas das pás com formato aerodinâmico.

Médico e Saúde

Ferramentas cirúrgicas e implantes, como articulações do quadril de titânio ou pinos dentários, devem ser perfeitamente biocompatíveis. Qualquer contaminação superficial ou camada de óxido pode ser rejeitada pelo corpo humano.

Fornos a vácuo criam as superfícies ultralimpos, estéreis e passivas necessárias para que esses dispositivos funcionem com segurança e eficácia dentro do corpo.

Eletrônicos e Semicondutores

A produção de wafers semicondutores e outros componentes eletrônicos exige o mais alto nível de pureza. Mesmo contaminantes microscópicos podem interromper os caminhos elétricos e arruinar um lote inteiro de microchips.

O processamento a vácuo fornece o ambiente estritamente controlado necessário para depositar filmes finos e recozer componentes sem introduzir impurezas que degradam o desempenho.

Automotivo e Energia

Engrenagens de alto desempenho, injetores de combustível e componentes para turbinas de geração de energia são submetidos a intenso desgaste e pressão.

O tratamento térmico a vácuo e a cementação a vácuo aprimoram a dureza superficial e a resistência do núcleo dessas peças, aumentando drasticamente sua vida útil e confiabilidade.

Entendendo as Compensações

Embora poderosos, os fornos a vácuo são uma tecnologia especializada com considerações operacionais específicas.

Alto Custo e Complexidade

Fornos a vácuo representam um investimento de capital significativo em comparação com fornos atmosféricos padrão. São sistemas complexos que exigem bombas, vedações e instrumentação de controle sofisticados.

Tempos de Ciclo Mais Lentos

Atingir um alto vácuo não é instantâneo. O tempo necessário para evacuar a câmara, executar o ciclo térmico e resfriar a carga sob vácuo pode ser significativamente mais longo do que para processos atmosféricos.

Manutenção Especializada

Os componentes que criam e mantêm o vácuo, como bombas e vedações, requerem manutenção regular e especializada para garantir que o sistema opere conforme as especificações e evite tempo de inatividade custoso.

Fazendo a Escolha Certa para Seu Objetivo

A decisão de usar um forno a vácuo é impulsionada inteiramente pelas propriedades finais exigidas do componente.

- Se o seu foco principal é a resistência máxima do material e a vida útil à fadiga: O tratamento térmico a vácuo é inegociável para peças críticas como palhetas de turbina ou engrenagens de alto desempenho.

- Se o seu foco principal é unir componentes complexos e sensíveis sem fundente: A brasagem a vácuo fornece o ambiente limpo necessário para ligações fortes e sem vazios em conjuntos aeroespaciais e médicos.

- Se o seu foco principal é a pureza absoluta e a biocompatibilidade: O processamento a vácuo é a única maneira de garantir as superfícies inertes e livres de contaminantes exigidas para implantes médicos e eletrônicos.

Em última análise, a adoção da tecnologia de alto vácuo é um compromisso em criar materiais com propriedades que são simplesmente inatingíveis em uma atmosfera padrão.

Tabela de Resumo:

| Indústria | Aplicações Principais | Benefícios |

|---|---|---|

| Aeroespacial & Defesa | Palhetas de turbina, componentes de motor | Resistência aprimorada, resistência à fadiga, acabamento superficial limpo |

| Médico & Saúde | Instrumentos cirúrgicos, implantes (ex: juntas de titânio) | Biocompatibilidade, esterilidade, ausência de contaminação |

| Eletrônicos & Semicondutores | Wafers semicondutores, filmes finos | Alta pureza, ausência de impurezas, desempenho confiável |

| Automotivo & Energia | Engrenagens, injetores de combustível, peças de turbina | Dureza aumentada, durabilidade, vida útil prolongada |

Pronto para elevar seu processamento de materiais com soluções de alto vácuo? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufle, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas em aeroespacial, médico, eletrônicos e muito mais. Entre em contato conosco hoje para discutir como nossos fornos confiáveis e livres de contaminantes podem aprimorar o desempenho dos seus componentes e impulsionar a inovação em sua indústria!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase