Em sua essência, o propósito de usar vácuo em um forno é remover os gases reativos encontrados no ar — principalmente oxigênio e nitrogênio. Ao criar um ambiente de baixa pressão, o forno protege os materiais aquecidos da oxidação e de outras reações químicas indesejadas que degradam sua qualidade e desempenho.

O papel fundamental de um vácuo é transformar o forno de um simples aquecedor em um ambiente altamente controlado. Isso não se trata apenas de prevenir danos como ferrugem; trata-se de possibilitar a criação de materiais com pureza superior, propriedades específicas e consistência inigualável.

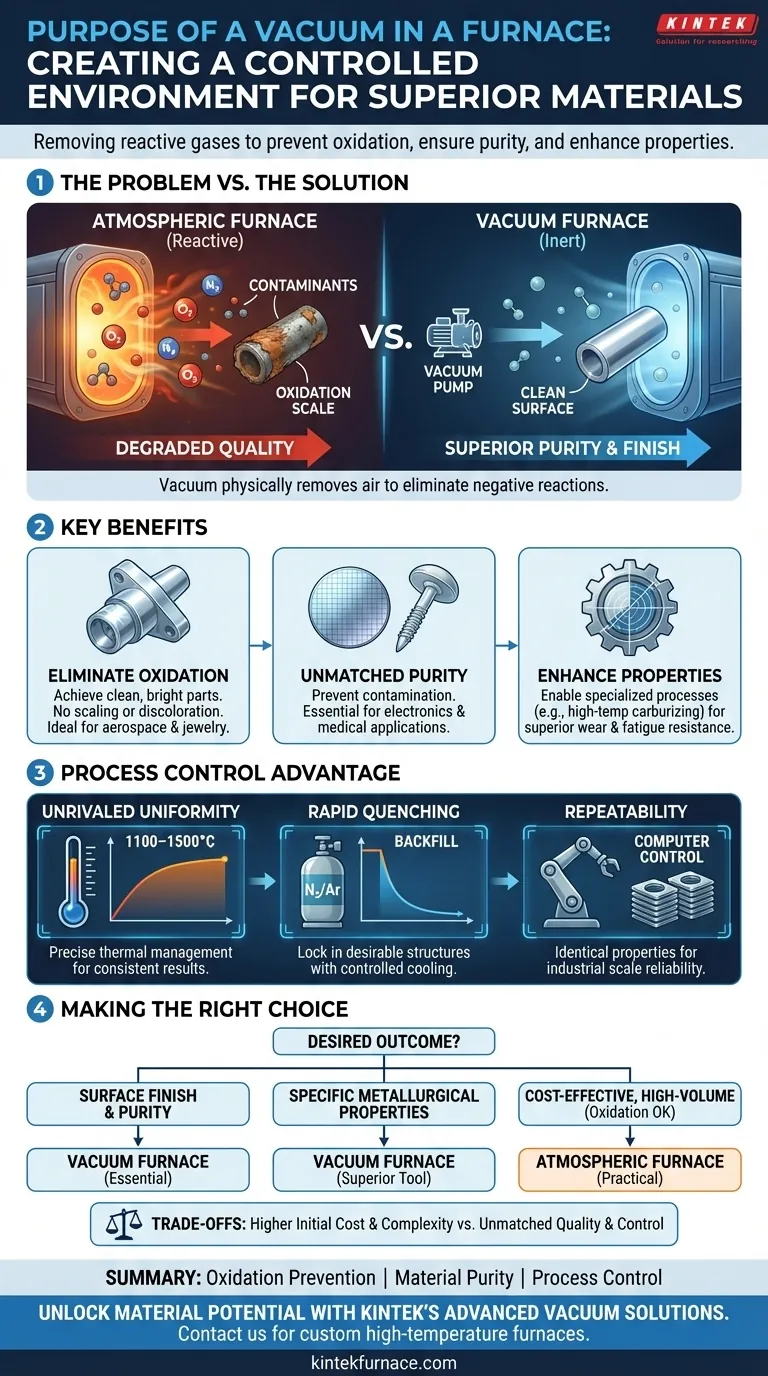

O Problema: A Atmosfera como Contaminante

Por Que o Ar Normal é Prejudicial em Altas Temperaturas

Quando os metais são aquecidos em uma atmosfera normal, o oxigênio presente reage com sua superfície. Esse processo, conhecido como oxidação, cria uma camada de carepa ou descoloração que deve ser limpa posteriormente, desperdiçando material e tempo.

Outros gases no ar também podem causar problemas. Por exemplo, eles podem levar à contaminação do produto, alterando sua composição química e comprometendo suas propriedades finais.

A Solução a Vácuo: Criando um Ambiente Inerte

Um forno a vácuo resolve isso removendo fisicamente o ar antes que o processo de aquecimento comece. Ao bombear a atmosfera para fora da câmara selada, o potencial para essas reações negativas é virtualmente eliminado.

Isso cria um ambiente inerte extremamente limpo, onde o processo de tratamento térmico pode ser executado sem qualquer influência não intencional dos gases atmosféricos.

Benefícios Principais de um Ambiente a Vácuo

Eliminando a Oxidação para um Acabamento de Superfície Superior

O benefício mais imediato é uma peça limpa e brilhante diretamente do forno. Como não há oxigênio para causar formação de carepa, as peças mantêm seu brilho metálico original.

Isso é fundamental em indústrias como aeroespacial e de fabricação de joias, onde a integridade e a aparência da superfície são primordiais, e as etapas de pós-processamento, como limpeza química ou jateamento, são indesejáveis.

Alcançando Pureza de Material Incomparável

Ao remover a atmosfera, você impede que gases como oxigênio e carbono contaminem o material. Isso permite a produção de metais e ligas extremamente puros.

Esse nível de pureza é essencial para aplicações de alto desempenho em eletrônica, implantes médicos e pesquisa avançada em ciência de materiais.

Aprimorando Propriedades Específicas do Material

O vácuo permite processos especializados que ajustam as características de um material. Por exemplo, a cementação de alta temperatura pode ser realizada de forma mais rápida e eficaz.

Sem oxigênio, não há oxidação interna na camada cementada, resultando em vida à fadiga e resistência ao desgaste superiores — propriedades impossíveis de alcançar em um forno convencional.

Além da Pureza: A Vantagem do Controle de Processo

Uniformidade de Temperatura Inigualável

Fornos a vácuo são projetados para um gerenciamento térmico excepcional, frequentemente fornecendo temperaturas uniformes em faixas de 1100–1500°C (2000–2800°F).

Sistemas avançados de isolamento e controle minimizam a perda de calor, garantindo que toda a peça receba exatamente o mesmo tratamento térmico. Essa precisão é fundamental para obter resultados consistentes.

Capacidades de Resfriamento Rápido (Têmpera)

Muitos fornos a vácuo permitem resfriamento rápido ao reabastecer a câmara com um gás inerte como nitrogênio ou argônio. Esse processo de têmpera fixa a estrutura metalúrgica desejável criada durante o aquecimento.

Essa capacidade de controlar os ciclos de aquecimento e resfriamento com alta precisão oferece aos engenheiros um enorme controle sobre a dureza, resistência e durabilidade finais de um material.

Garantindo Repetibilidade Metalúrgica

Como todo o processo — desde a criação do vácuo até o aquecimento e a têmpera — é frequentemente controlado por computador, os resultados são altamente repetíveis.

Para a fabricação industrial, isso significa que cada peça em um lote, e cada lote ao longo do tempo, terá as propriedades idênticas, garantindo confiabilidade e qualidade em escala.

Entendendo as Compensações

Custo Inicial Mais Alto e Complexidade

Fornos a vácuo são mais complexos e caros de construir e manter do que fornos atmosféricos padrão. As bombas de vácuo, vedações e sistemas de controle avançados representam um investimento significativo.

Tempos de Ciclo Mais Lentos em Alguns Casos

A necessidade de bombear a câmara para um nível de vácuo adiciona tempo ao início de cada ciclo. Para algumas aplicações de alto volume e baixa especificação, isso pode ser uma desvantagem em comparação com um forno atmosférico contínuo.

Nem Sempre Necessário

Para recozimento ou revenimento simples onde uma camada de óxido superficial é aceitável ou facilmente removível, o custo e a complexidade de um forno a vácuo podem não ser justificados. A ferramenta deve corresponder aos requisitos do trabalho.

Fazendo a Escolha Certa Para o Seu Objetivo

Em última análise, a decisão de usar um forno a vácuo depende do resultado desejado para o seu material.

- Se seu foco principal for acabamento de superfície e pureza: Um forno a vácuo é essencial para prevenir a oxidação e fornecer peças limpas e brilhantes diretamente do processo de tratamento térmico.

- Se seu foco principal for alcançar propriedades metalúrgicas específicas: O controle preciso sobre a atmosfera, temperatura e têmpera faz do forno a vácuo a ferramenta superior para desenvolver materiais avançados.

- Se seu foco principal for tratamento de alto volume e custo-benefício: Um forno atmosférico convencional pode ser mais prático, desde que a oxidação superficial seja aceitável ou possa ser gerenciada pós-processo.

Entender que o vácuo é uma ferramenta para controle permite que você selecione o processo correto para seu objetivo de engenharia específico.

Tabela de Resumo:

| Aspecto Chave | Propósito no Forno a Vácuo |

|---|---|

| Prevenção da Oxidação | Remove o oxigênio para evitar formação de carepa e descoloração superficial |

| Pureza do Material | Elimina contaminantes para metais e ligas de alta pureza |

| Controle de Processo | Permite temperatura e resfriamento precisos para resultados consistentes |

| Aplicações | Ideal para aeroespacial, joias, eletrônica e implantes médicos |

Desbloqueie todo o potencial dos seus materiais com as soluções avançadas de fornos a vácuo da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções de fornos de alta temperatura, incluindo Fornos de Mufle, Tubo, Rotativo, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos, entregando pureza superior, propriedades aprimoradas e consistência inigualável. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de tratamento térmico e aumentar a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?

- Qual papel um forno de prensagem a quente a vácuo desempenha na síntese de TiBw/TA15? Melhora o desempenho de compósitos in-situ

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Quais são as vantagens de um forno de sinterização por prensagem a quente a vácuo para compósitos de cobre e terras raras? Densidade e Pureza

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho