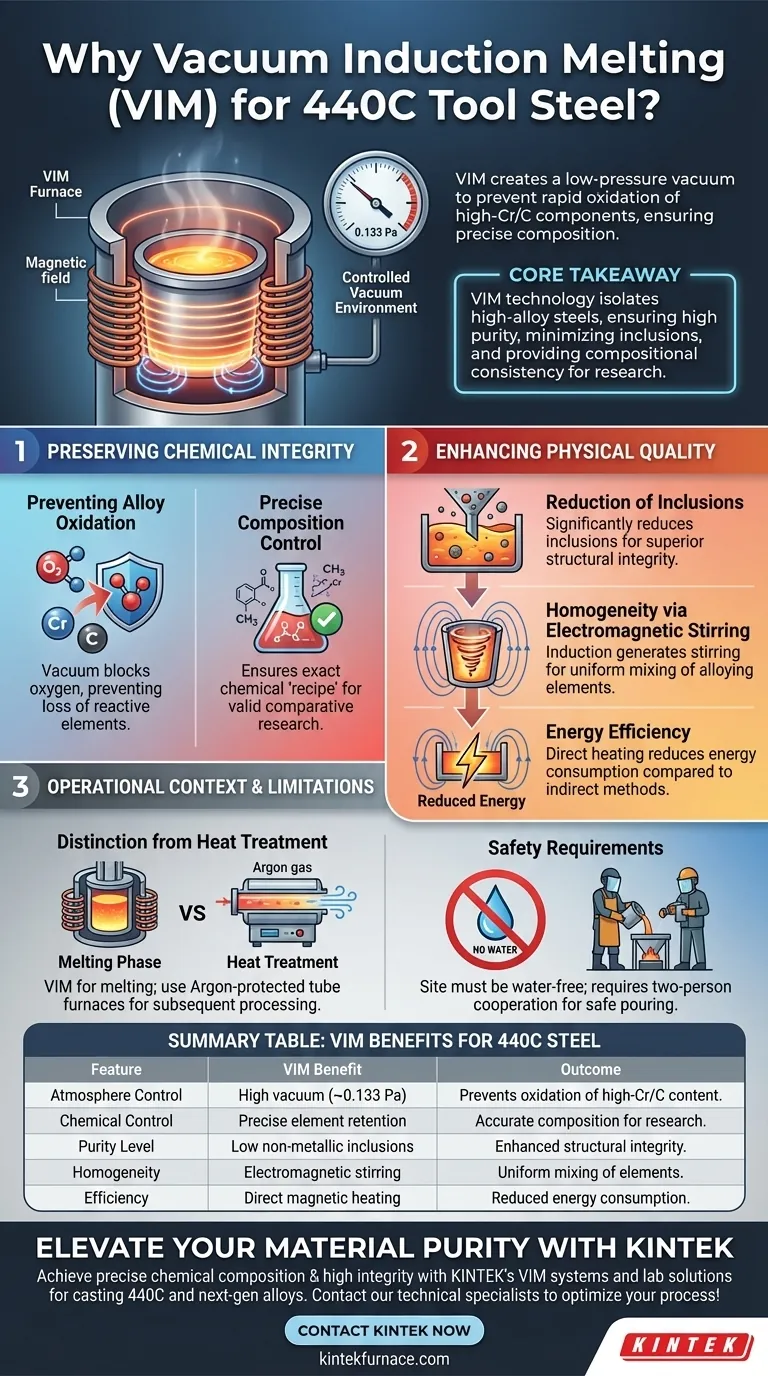

O Lingotamento por Indução a Vácuo (VIM) é utilizado para aço ferramenta 440C principalmente para criar um ambiente de vácuo controlado de baixa pressão, tipicamente em torno de 0,133 Pa. Essa atmosfera específica impede a rápida oxidação dos componentes de alto teor de cromo e carbono da liga, garantindo que a fundição final retenha a composição química precisa necessária para aplicações de alto desempenho.

Ponto Principal A tecnologia VIM resolve o desafio de fundir aços de alta liga reativos, isolando-os da contaminação atmosférica. Isso garante alta pureza, minimiza inclusões e fornece a consistência composicional necessária para pesquisas comparativas precisas.

Preservando a Integridade Química

Prevenindo a Oxidação da Liga

O aço ferramenta 440C é definido pelo seu alto teor de cromo e carbono. Esses elementos são altamente reativos ao oxigênio em temperaturas de fusão.

Um forno VIM utiliza um ambiente de vácuo para bloquear efetivamente o oxigênio da fusão. Isso impede a perda desses elementos de liga críticos por oxidação.

Controle Preciso da Composição

Para pesquisa e fabricação de alta qualidade, a "receita" química do aço deve ser exata.

O ambiente de vácuo permite um controle preciso sobre a composição química. Isso garante que as amostras fundidas correspondam às especificações teóricas necessárias para pesquisas comparativas válidas.

Melhorando a Qualidade Física

Redução de Inclusões

Impurezas e inclusões não metálicas podem degradar severamente a resistência e o desempenho do aço ferramenta.

O VIM reduz significativamente a formação de inclusões em comparação com métodos de fusão em ar aberto. Isso resulta em amostras fundidas de alta pureza com integridade estrutural superior.

Homogeneidade via Agitação Eletromagnética

Alcançar uma mistura uniforme de elementos é crucial ao lidar com ligas pesadas ou complexas.

O processo de indução gera inerentemente agitação eletromagnética dentro do metal fundido. Isso garante que as matérias-primas sejam completamente misturadas e ligadas no estado fundido, produzindo uma composição química uniforme.

Eficiência Energética

Além da qualidade, o VIM oferece vantagens operacionais distintas em relação ao uso de energia.

O campo magnético gerado pelo forno aquece o metal diretamente. Isso oferece redução do consumo de energia devido à transferência eficiente de energia em comparação com métodos indiretos como aquecimento por arco ou resistência.

Contexto Operacional e Limitações

Distinção do Tratamento Térmico

Embora o VIM seja essencial para a fase de *fusão*, ele não é usado para processamento térmico subsequente.

Para processos como a austenitização a 1050 °C, utiliza-se um forno tubular com proteção de argônio fluindo. Essa atmosfera inerte evita a descarbonetação superficial e a oxidação em alta temperatura após o aço ter solidificado.

Requisitos de Segurança

O processo de vazamento em uma configuração VIM requer estrita adesão aos protocolos de segurança.

O local deve estar completamente livre de água e obstáculos para evitar reações perigosas. Além disso, as operações geralmente exigem a cooperação de uma segunda pessoa para garantir o manuseio e descarte seguros do material fundido.

Fazendo a Escolha Certa para o Seu Objetivo

Ao avaliar a preparação do aço ferramenta 440C, considere suas restrições específicas:

- Se o seu foco principal é a Precisão da Pesquisa: Priorize o VIM para garantir amostras de alta pureza com composições químicas precisas e inclusões mínimas.

- Se o seu foco principal é a Eficiência do Processo: Aproveite o aquecimento magnético direto da tecnologia de indução para reduzir o consumo de energia em comparação com o aquecimento por resistência.

- Se o seu foco principal é a Integridade da Superfície: Lembre-se que o VIM protege a massa fundida, mas você deve mudar para ambientes protegidos por argônio para tratamentos térmicos subsequentes para evitar a descarbonetação.

Ao utilizar o VIM, você garante que a qualidade fundamental do aço seja preservada desde o primeiro passo do processo de fundição.

Tabela Resumo:

| Recurso | Benefício VIM para Aço 440C | Resultado |

|---|---|---|

| Controle de Atmosfera | Alto vácuo (~0,133 Pa) | Previne a oxidação do alto teor de cromo/carbono |

| Controle Químico | Retenção precisa de elementos | Composição precisa para pesquisa e fabricação |

| Nível de Pureza | Baixas inclusões não metálicas | Integridade estrutural e resistência mecânica aprimoradas |

| Homogeneidade | Agitação eletromagnética | Mistura uniforme de elementos de liga na fusão |

| Eficiência | Aquecimento magnético direto | Menor consumo de energia em comparação com métodos indiretos |

Eleve a Pureza do Seu Material com KINTEK

Pronto para alcançar a composição química precisa e a alta integridade estrutural exigidas para sua pesquisa e produção? Apoiada por P&D e fabricação especializados, a KINTEK oferece sistemas de Lingotamento por Indução a Vácuo (VIM), fornos tubulares e soluções de laboratório personalizadas de alta temperatura de alto desempenho, adaptados às suas necessidades metalúrgicas exclusivas. Quer você esteja fundindo aço ferramenta 440C ou desenvolvendo ligas de próxima geração, nossos sistemas fornecem o controle e a consistência que você exige.

Entre em contato com nossos especialistas técnicos hoje mesmo para discutir seus requisitos de forno personalizados e otimizar seu processo de fundição!

Entre em Contato com a KINTEK Agora

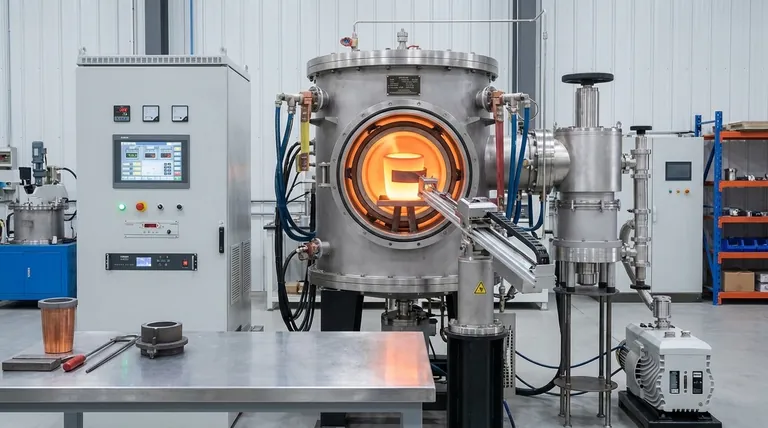

Guia Visual

Referências

- Vania Rodríguez Herrejon, Venkata Karthik Nadimpalli. Comparative Analysis of Wear Properties of 440C Tool Steel Fabricated by Spray Forming and Conventional Casting. DOI: 10.1007/s11665-025-11860-9

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais são as vantagens de usar um Forno de Fusão por Indução a Vácuo em comparação com um forno de fusão aberto comum? Alcance Pureza e Precisão na Produção de Metais

- Como funciona um forno de indução de canal? Aquecimento eficiente e manutenção de metal fundido

- Que papel a câmara de vácuo desempenha no processo de fusão? Melhore a Pureza e Eficiência do Metal

- Qual é o papel de um forno de fusão por arco a vácuo na fusão de ligas Fe60Co15Ni15Cr10? Desbloqueie Uniformidade Superior

- Como o controle preciso de temperatura em fornos de indução beneficia a fusão de ouro? Maximize a Pureza e Minimize a Perda

- Quais são as vantagens do aquecimento por indução? Obtenha Aquecimento Industrial Rápido, Preciso e Eficiente

- Quais outras ligas metálicas se beneficiam da fusão por indução a vácuo? Desbloqueie a Pureza para Metais Reativos e Ligas Especiais

- Qual é a função de um forno de indução a vácuo na fusão de ligas FeAl? Garante Pureza e Precisão